Conoce algunos de

nuestros proyectos destacados

confianza garantizada

PLANTA ELECTROLÍTICA

El proyecto contempló la modernización de equipos críticos, incluyendo el compresor de hidrógeno, con el fin de optimizar la eficiencia…

Ver Más

EDIFICIO DE MOLIENDA

Se llevó a cabo el diseño estructural de la nave de molienda junto con la ingeniería de tuberías, conectando molinos,…

Ver Más

PLATAFORMA DE ALMACENAMIENTO PARA SOLVENTES Y ADITIVOS

El proyecto consistió en el diseño estructural de la plataforma de almacenamiento, priorizando seguridad, accesibilidad y cumplimiento de normativas industriales.…

Ver Más

CAMBIO DE LÍNEA DE DECAPADO

Se diseñó la nueva estructura metálica, plataformas y cimentaciones para reemplazar completamente los tanques de la Línea de Decapado, asegurando…

Ver Más

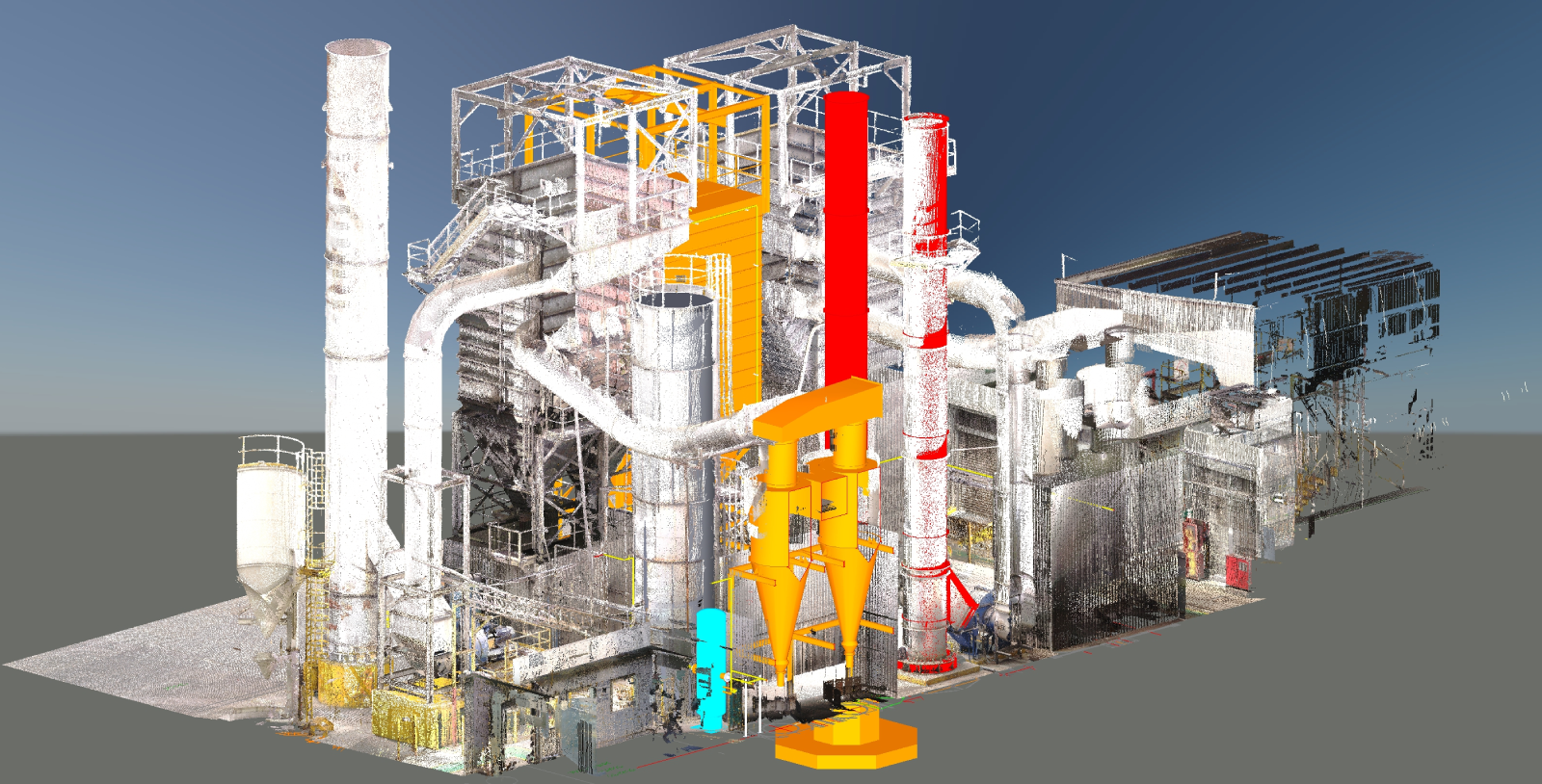

SISTEMA COLECTOR DE HUMOS Y POLVOS

Se desarrolló la ingeniería integral del sistema colector, comenzando con un levantamiento y escaneo del área para obtener información precisa…

Ver Más

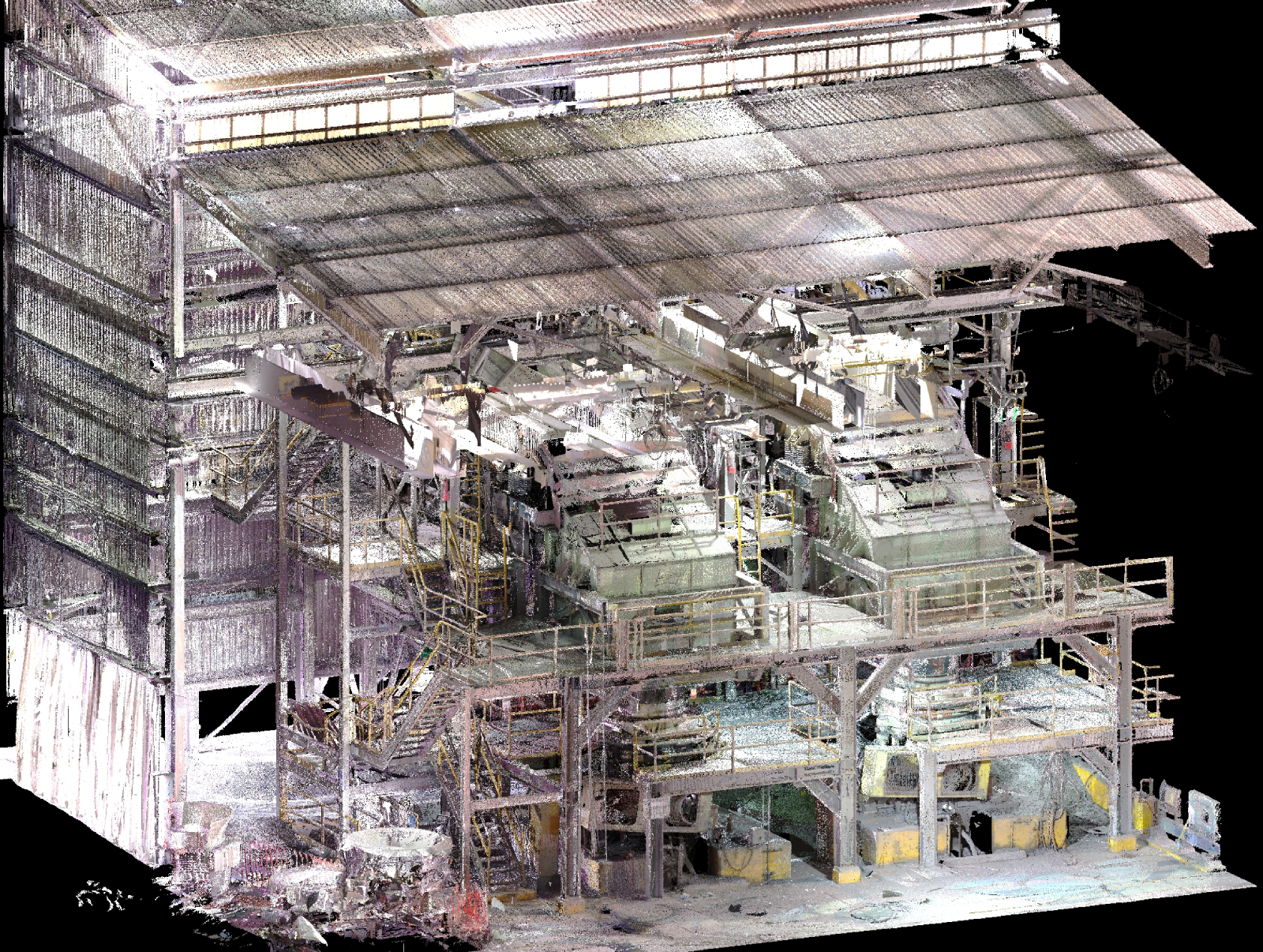

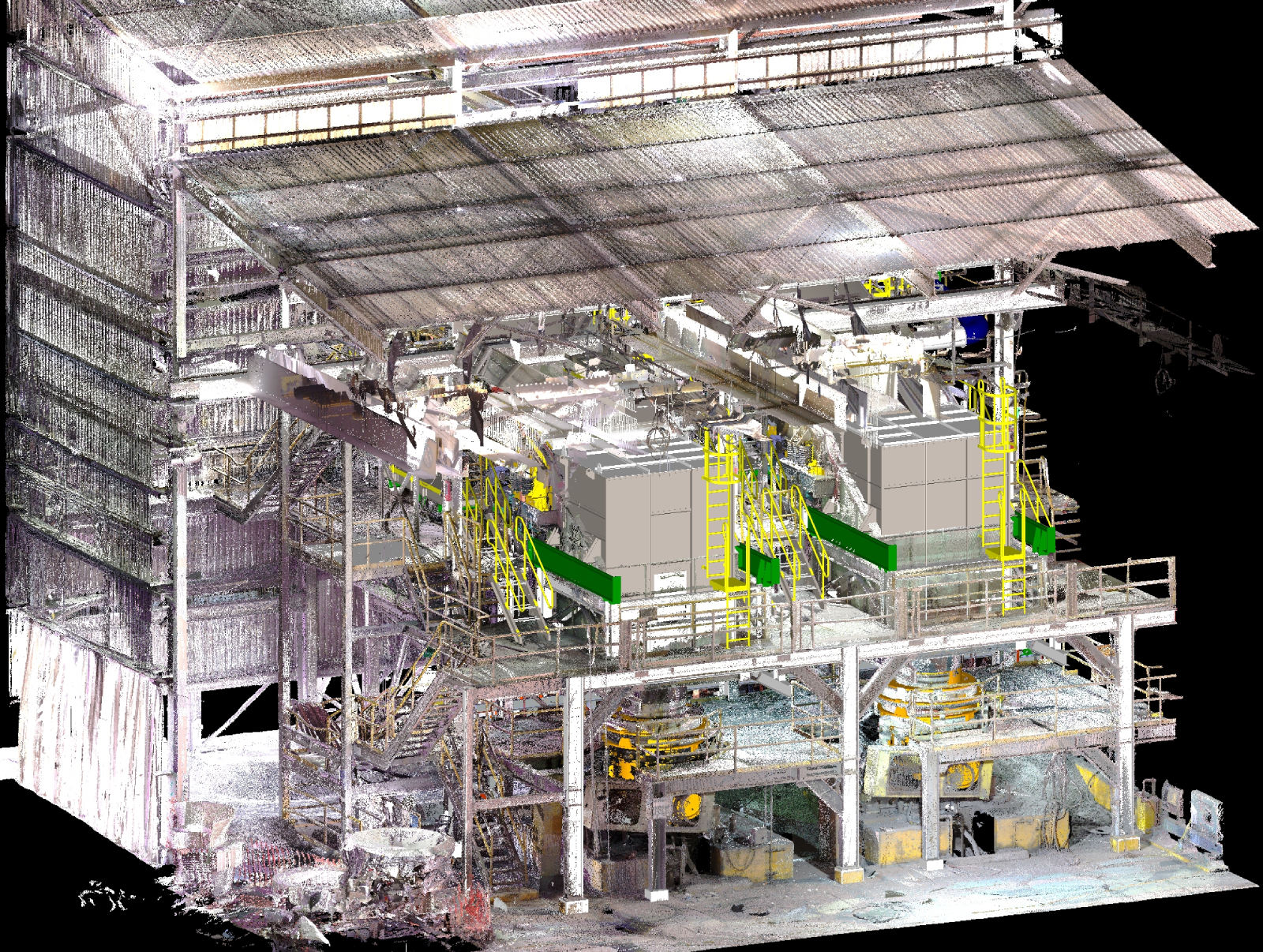

CAMBIO DE CRIBAS

Se desarrolló un análisis detallado de las cribas y sus sistemas periféricos, incluyendo chutes de descarga de gruesos, chutes de…

Ver Más

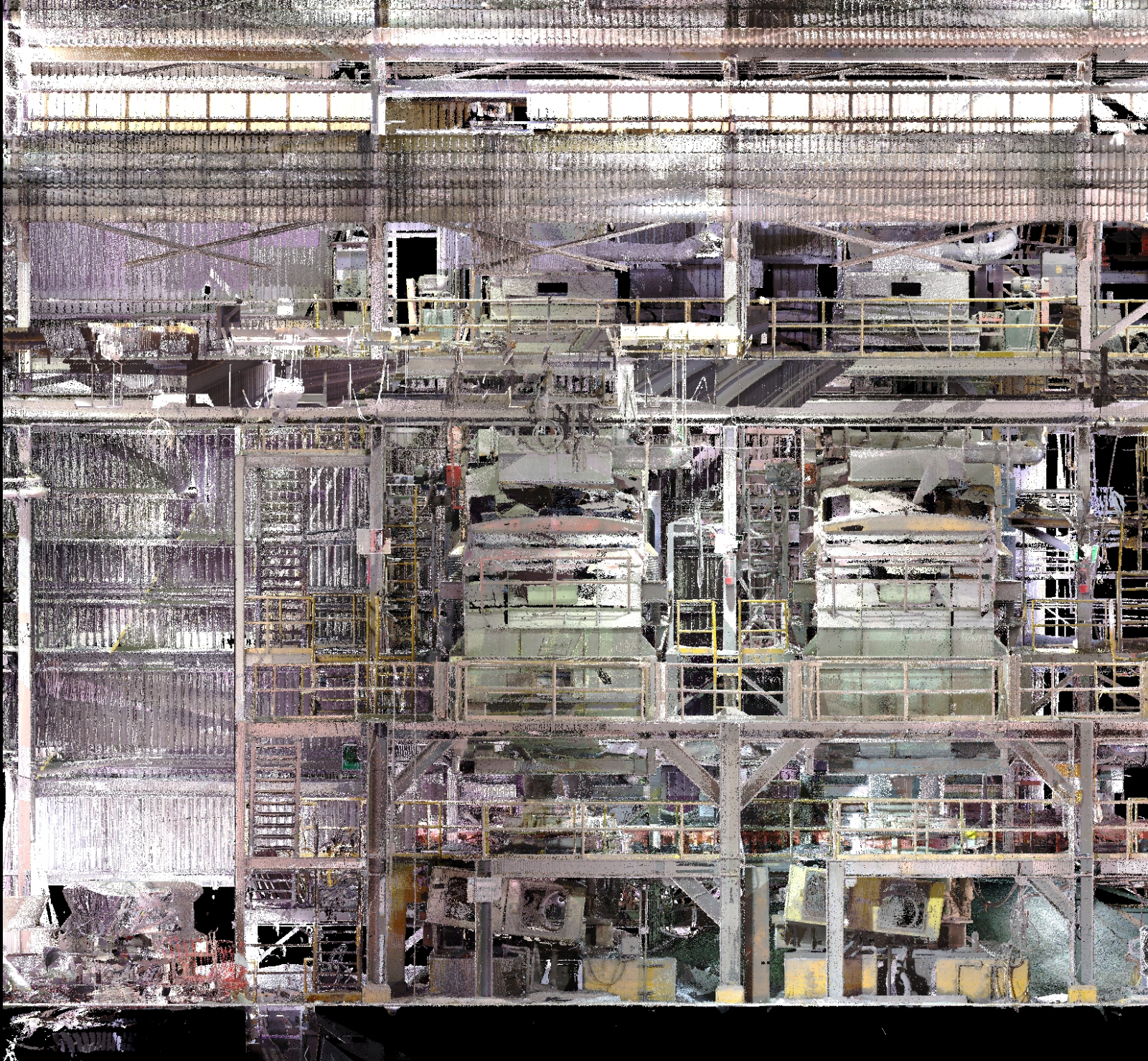

NUEVO EDIFICIO PARA CONTENCIÓN TORRE DE TRITURACIÓN

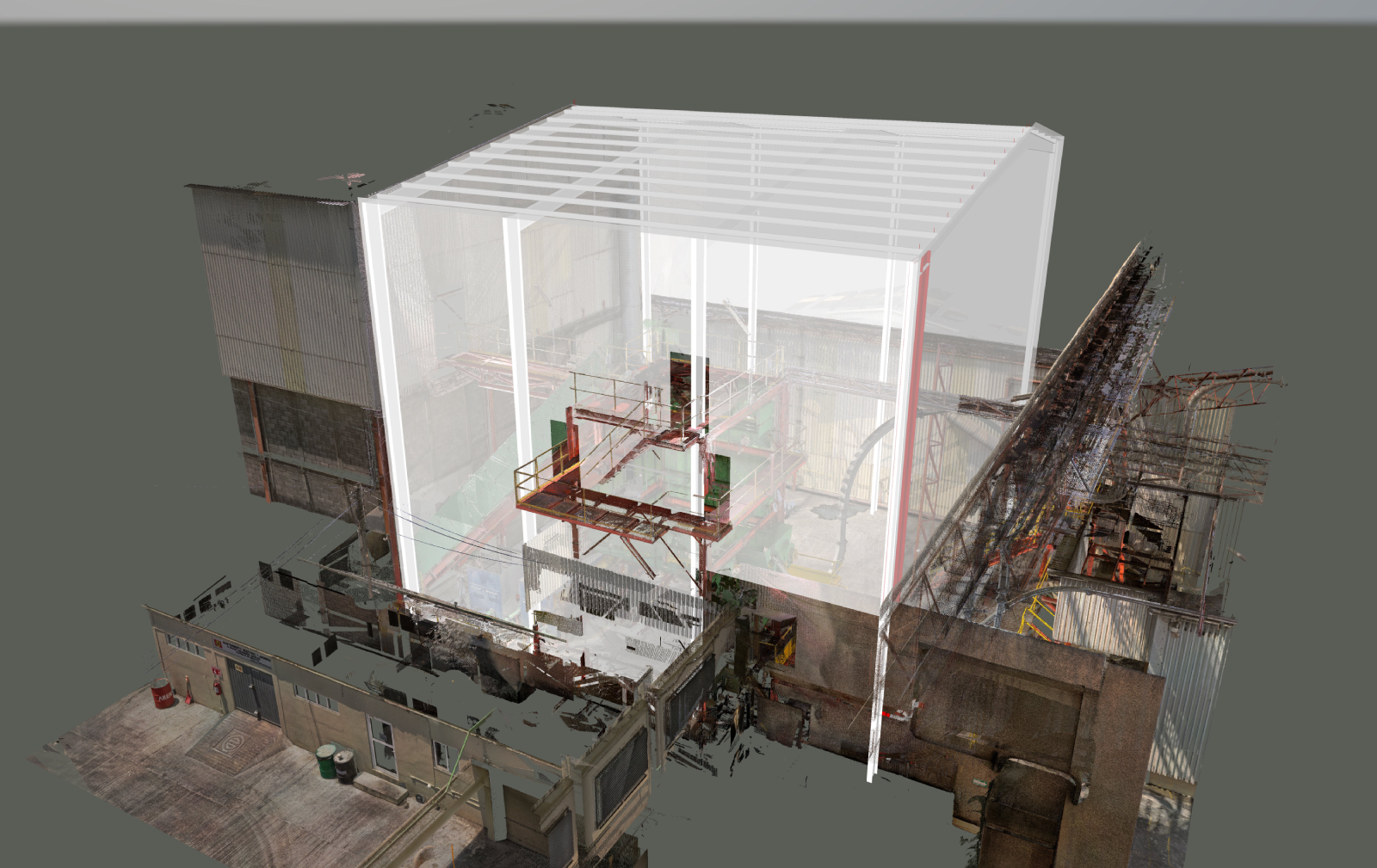

Se desarrolló la ingeniería civil y eléctrica del edificio de contención para la torre de trituración. Previo al diseño, se…

Ver Más

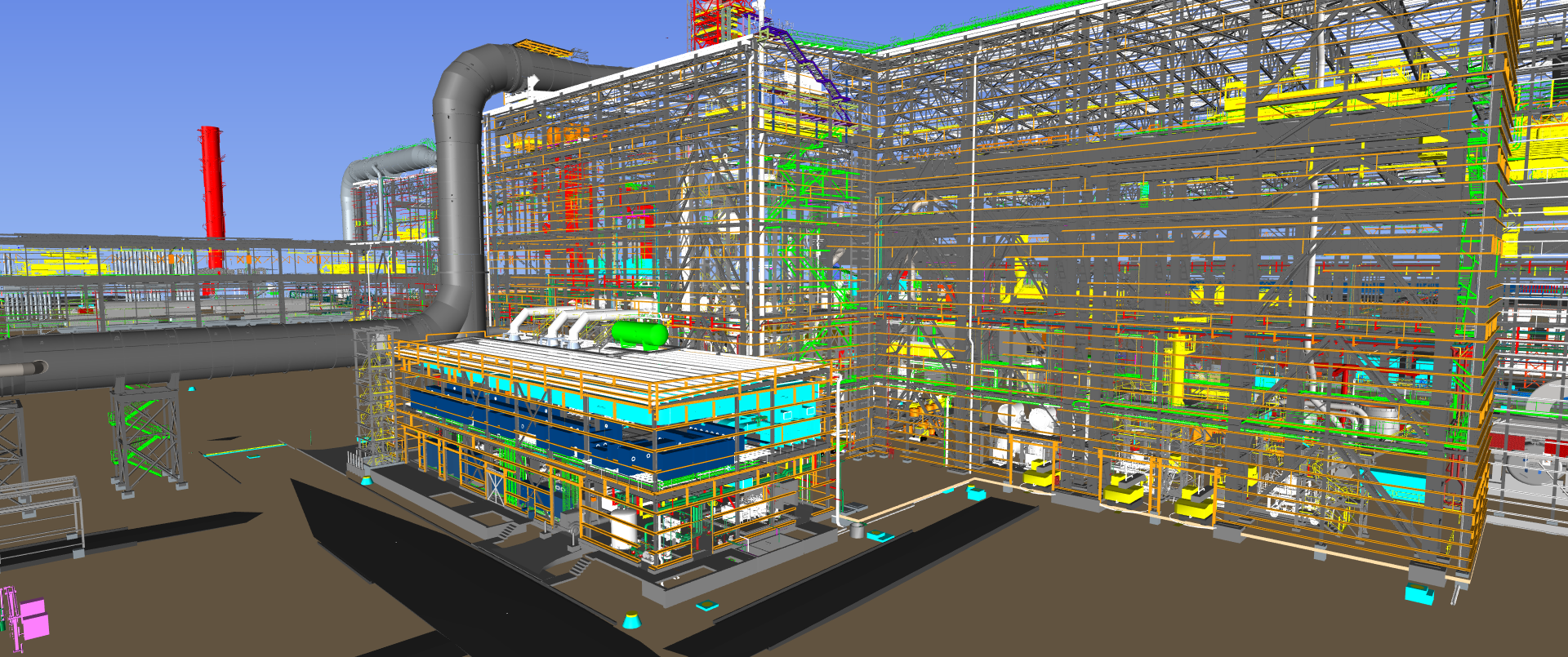

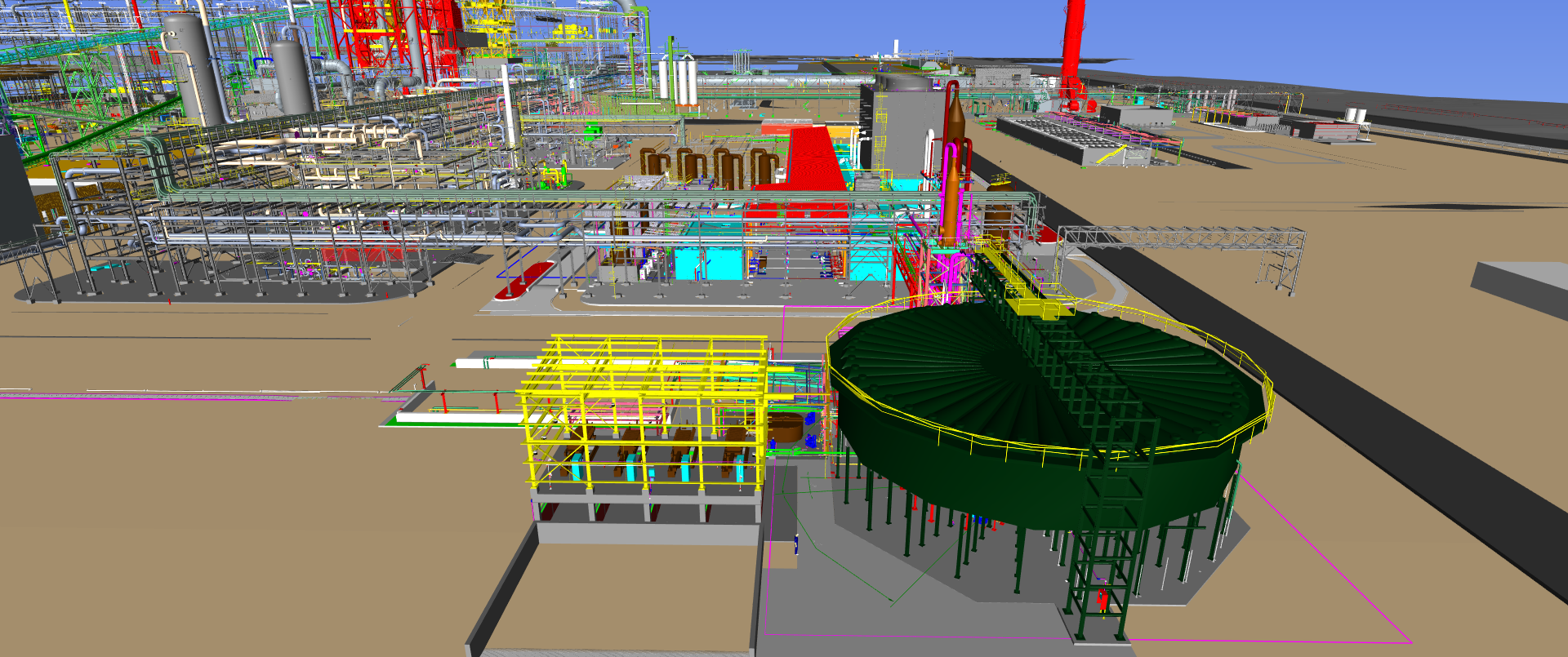

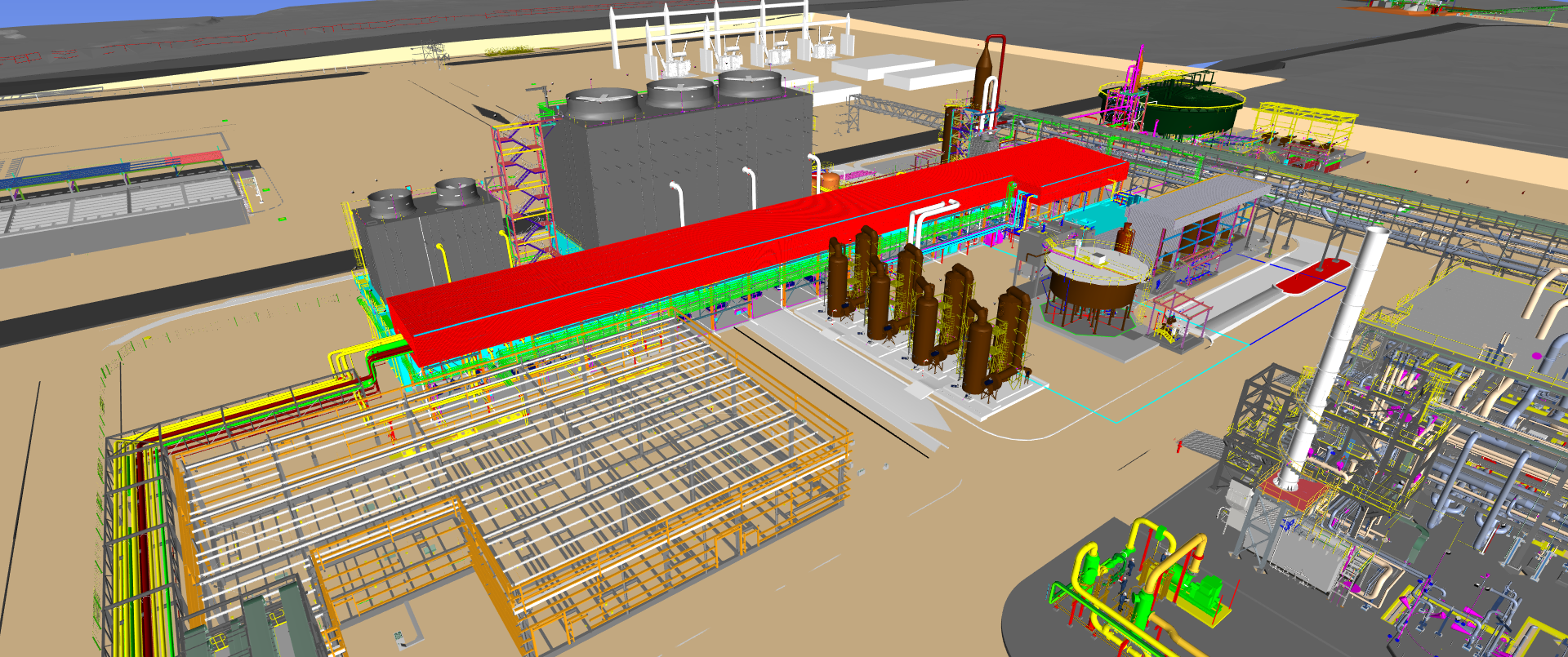

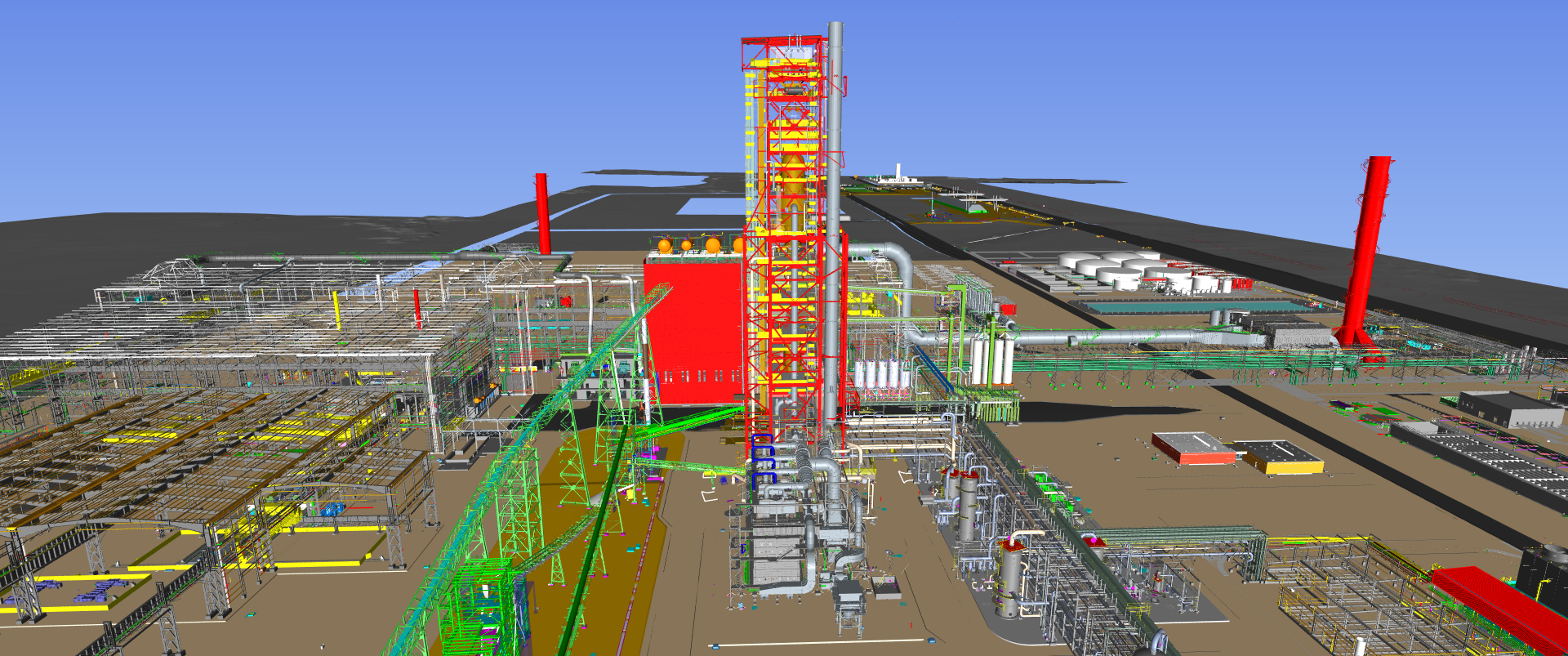

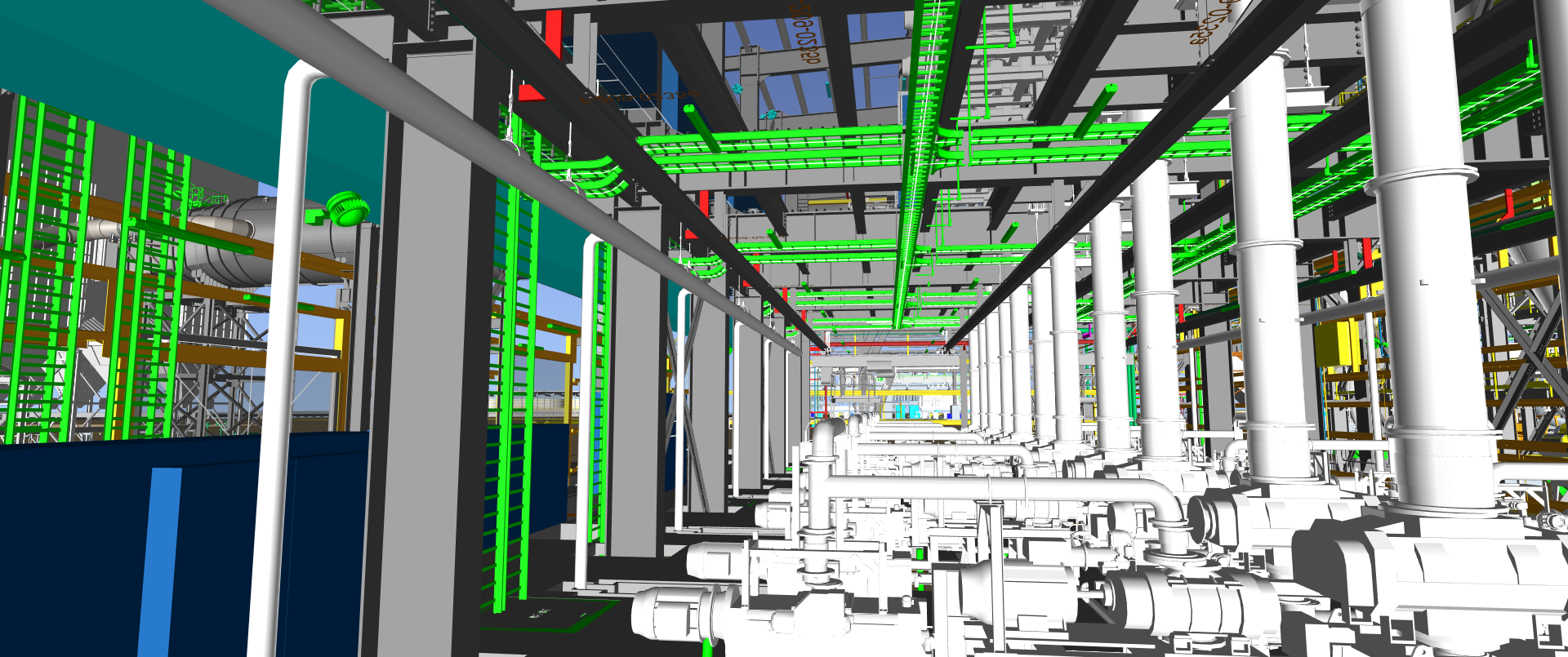

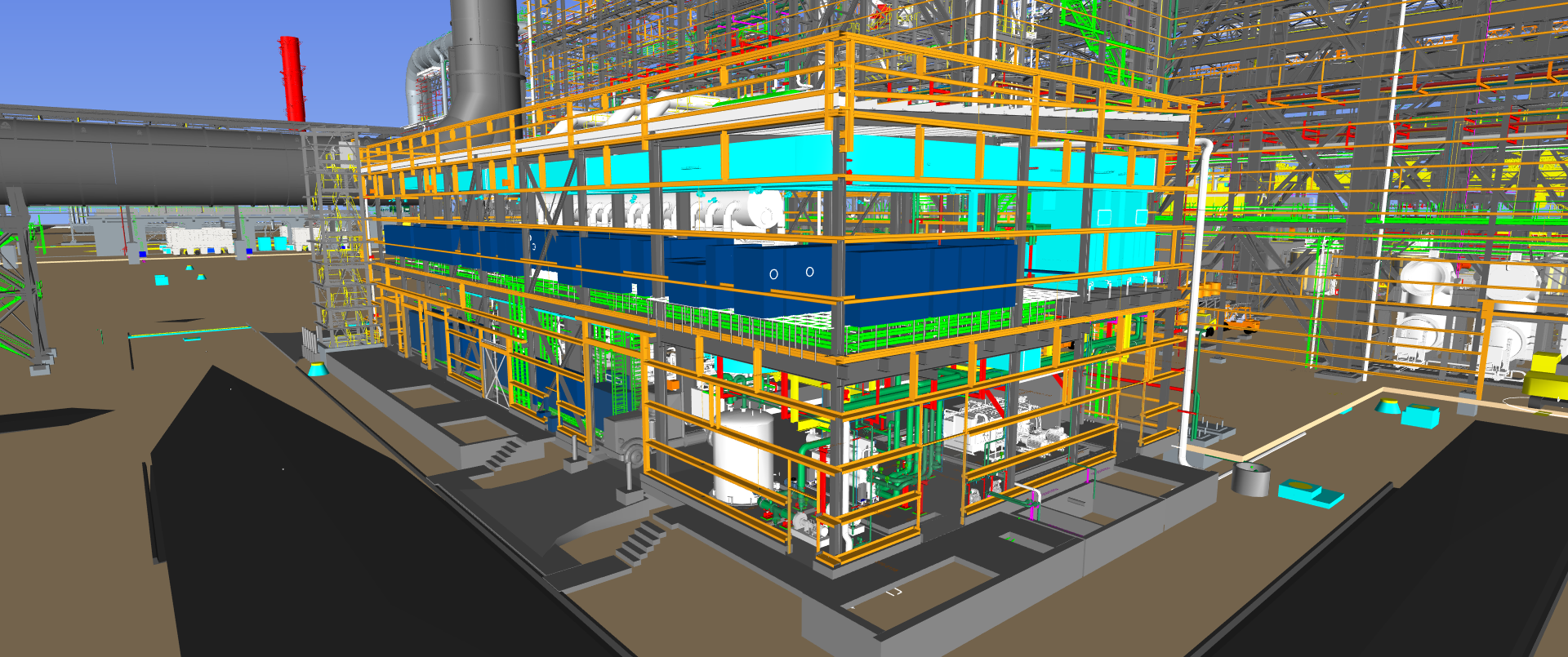

ACERIA NUEVA

Se participó en el desarrollo de la nueva acería, uno de los proyectos industriales más avanzados y sostenibles de América…

Ver Más

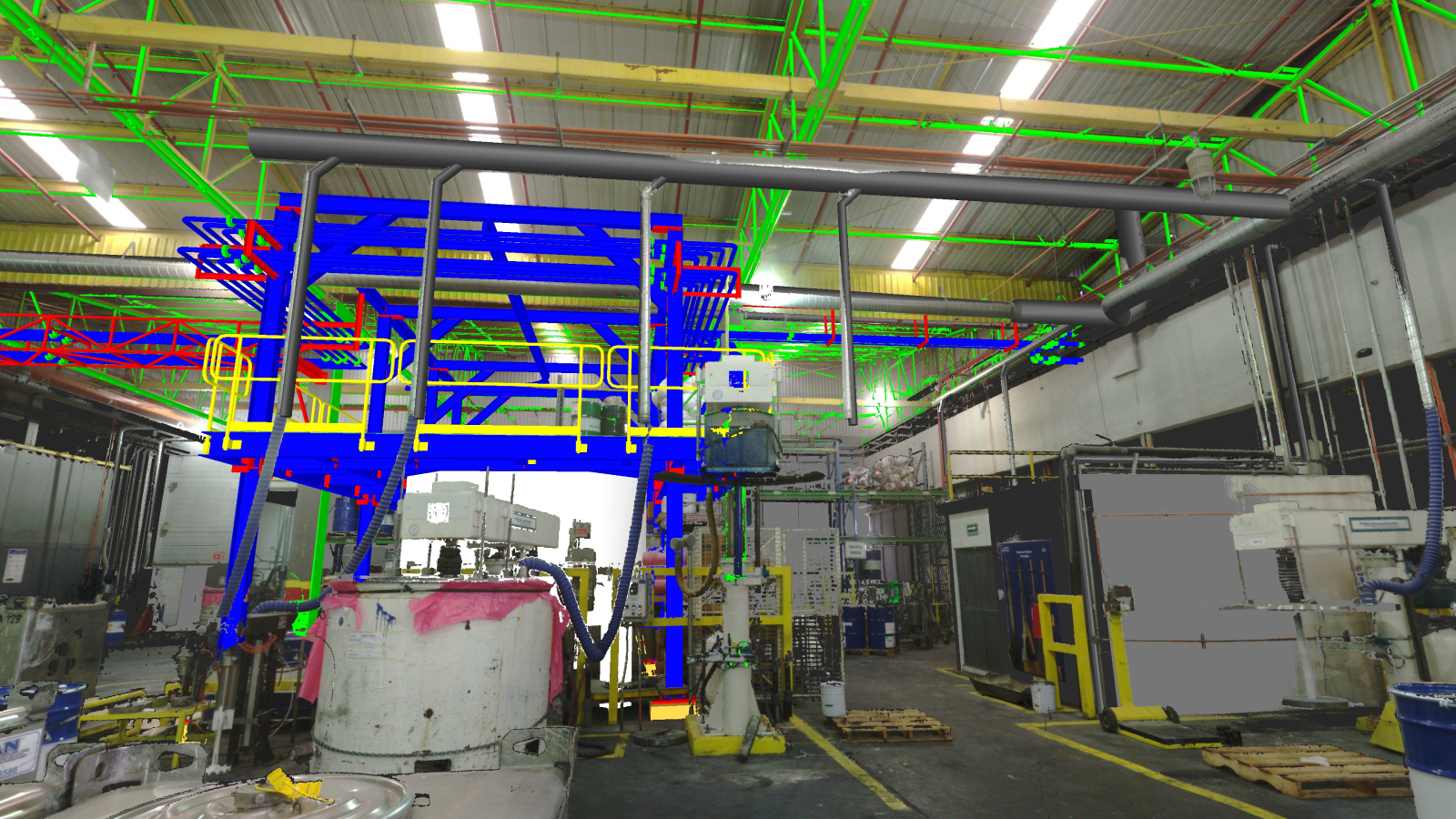

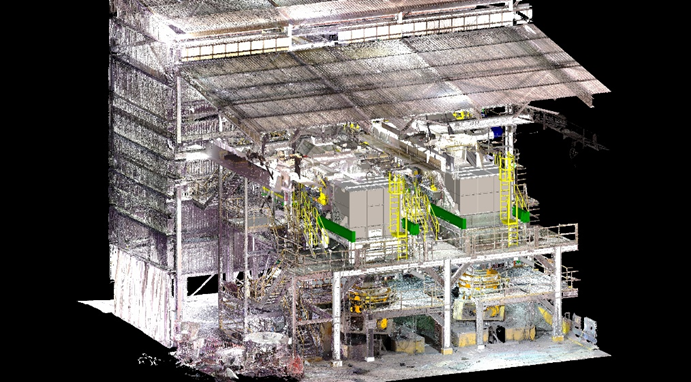

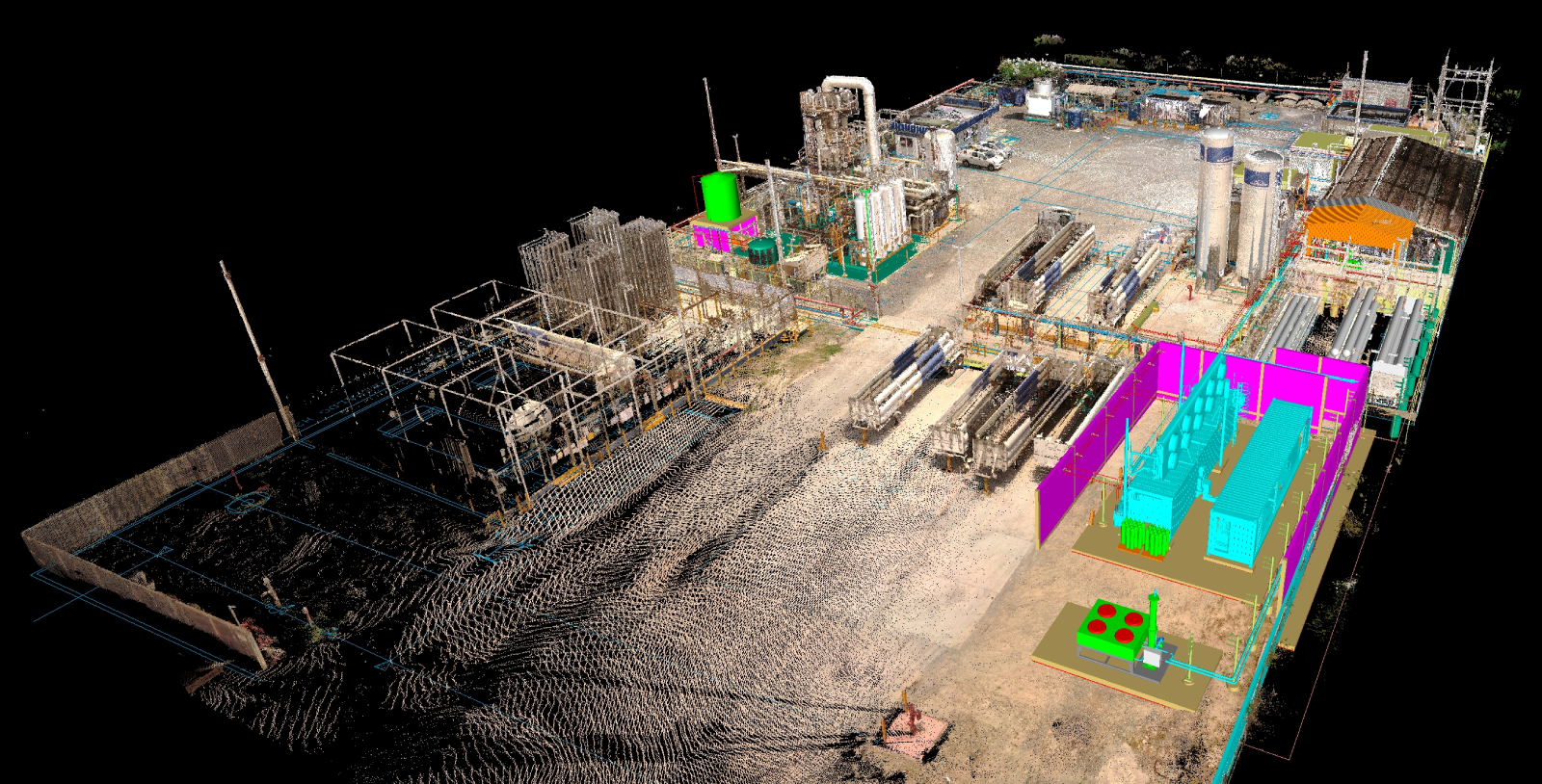

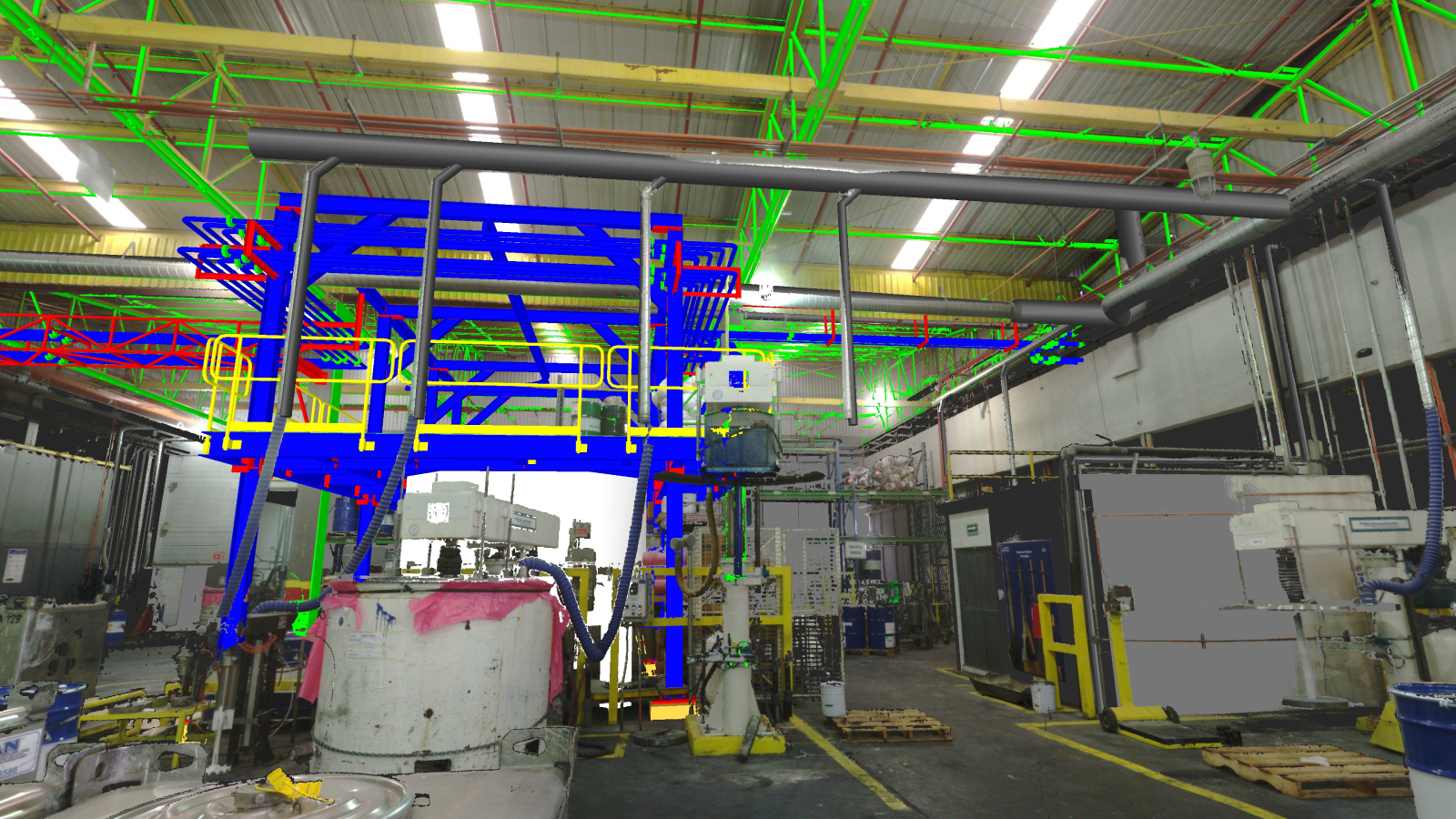

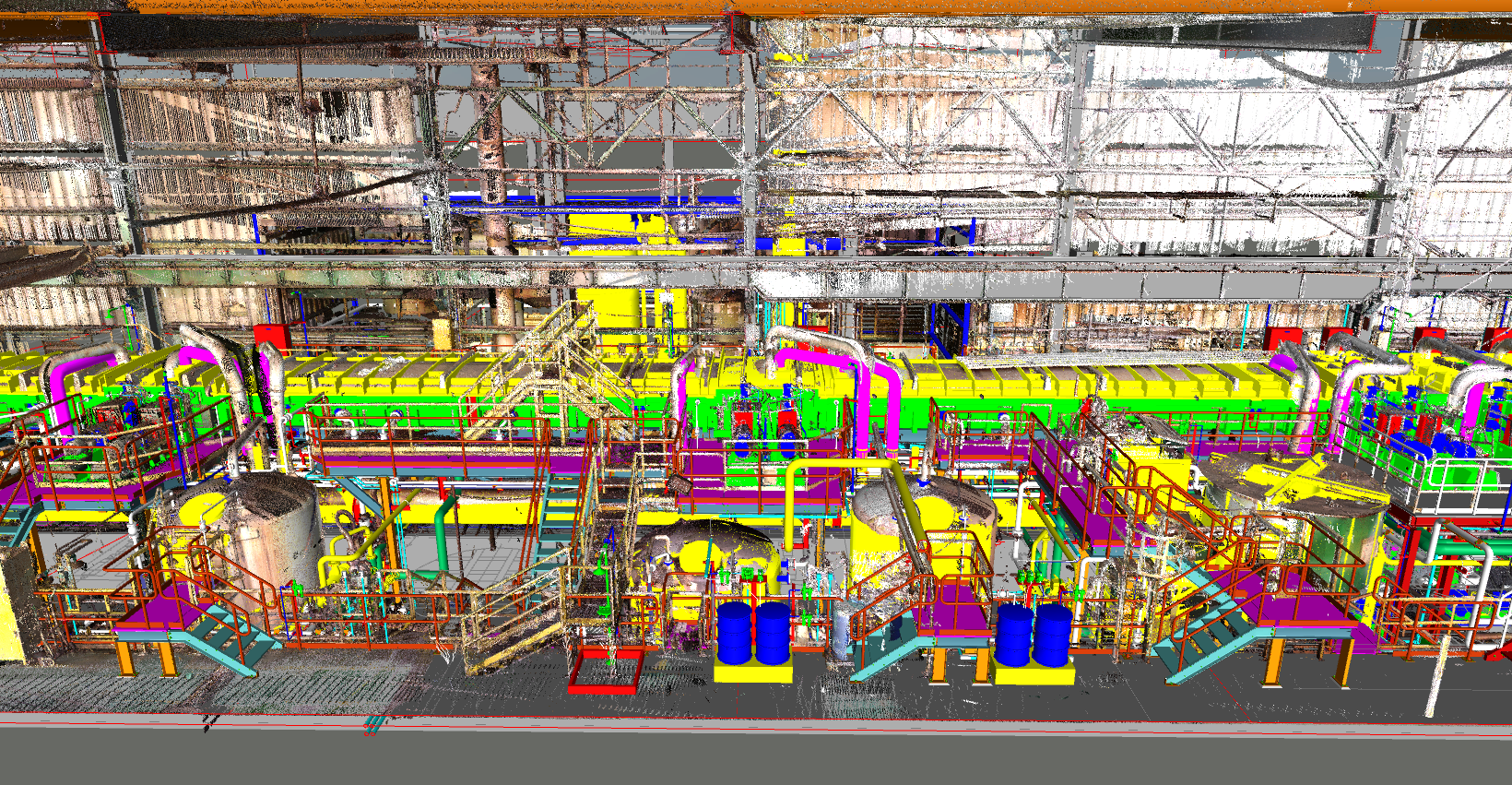

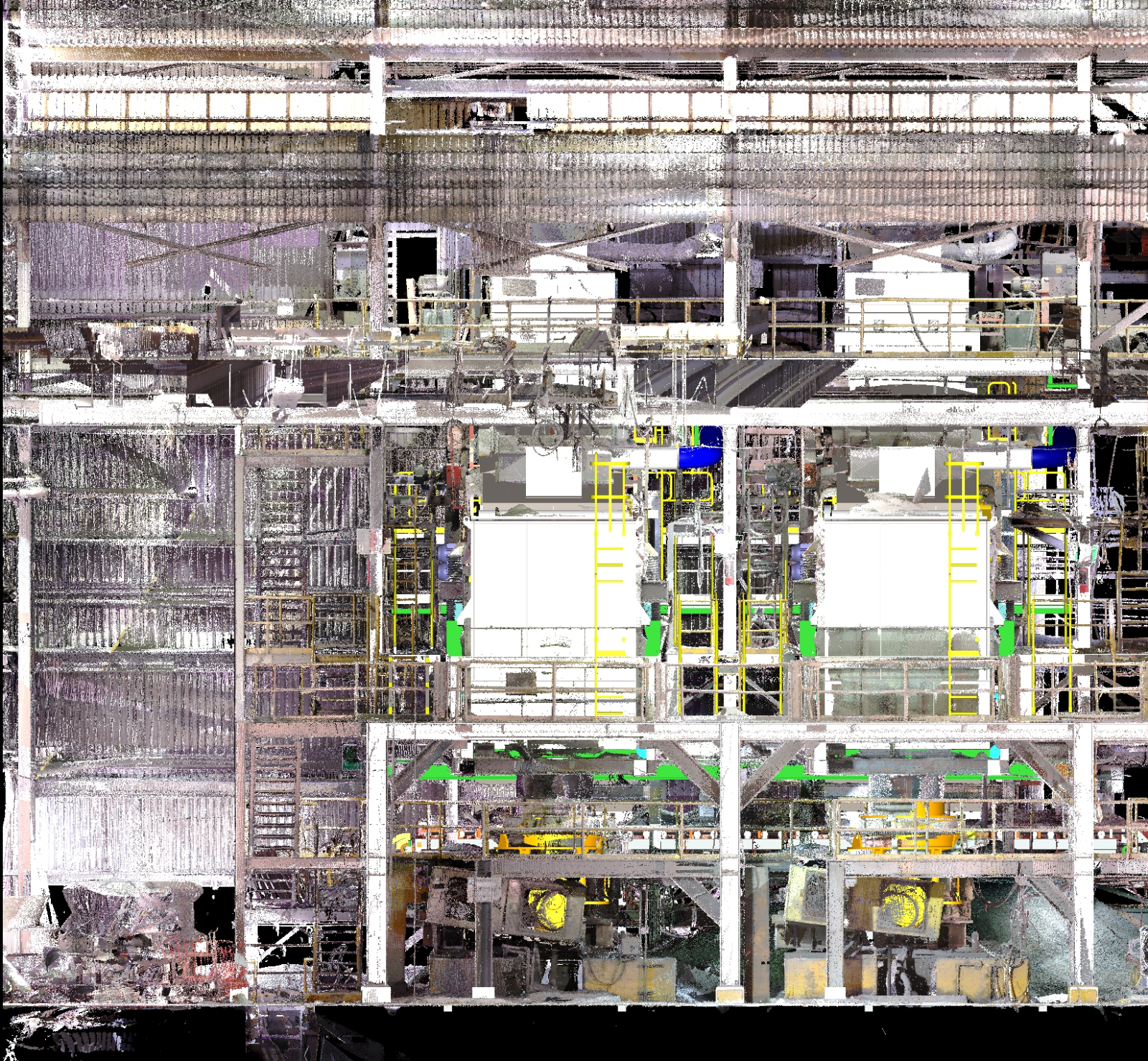

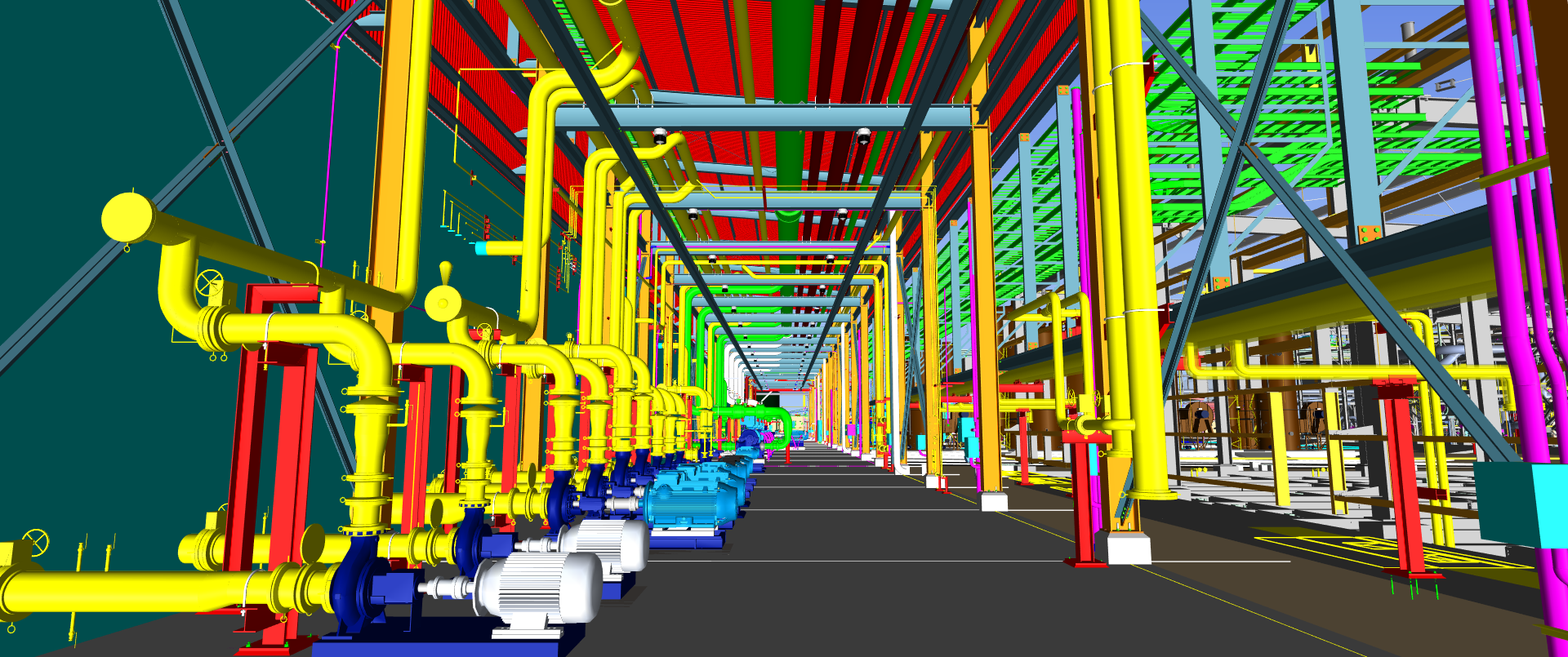

El proyecto contempló la modernización de equipos críticos, incluyendo el compresor de hidrógeno, con el fin de optimizar la eficiencia del proceso electrolítico. Para garantizar precisión en el diseño, se realizó un escaneo láser 3D, generando la nube de puntos del área existente. Se redefinieron los recorridos de tuberías, tomando en cuenta trazados, pendientes, diámetros y soportes, utilizando materiales compatibles con hidrógeno para asegurar operación segura y confiable.

La ingeniería eléctrica incluyó la proyección de charolas, canalizaciones y cableado para la alimentación y control de bombas, válvulas y equipos asociados, integrándose de manera óptima con los sistemas de instrumentación. El diseño final asegura operación estable, segura y conforme a los estándares industriales y normativos.

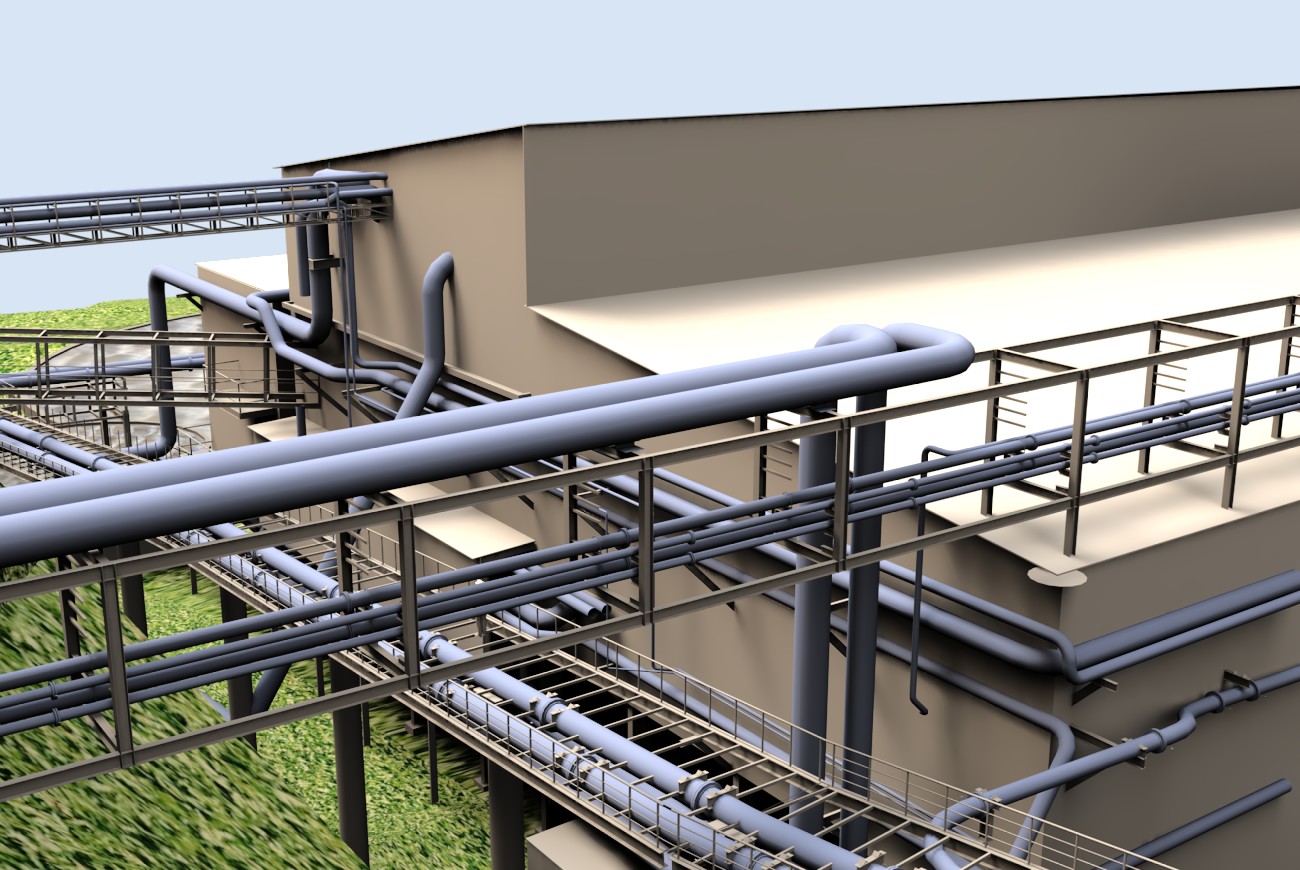

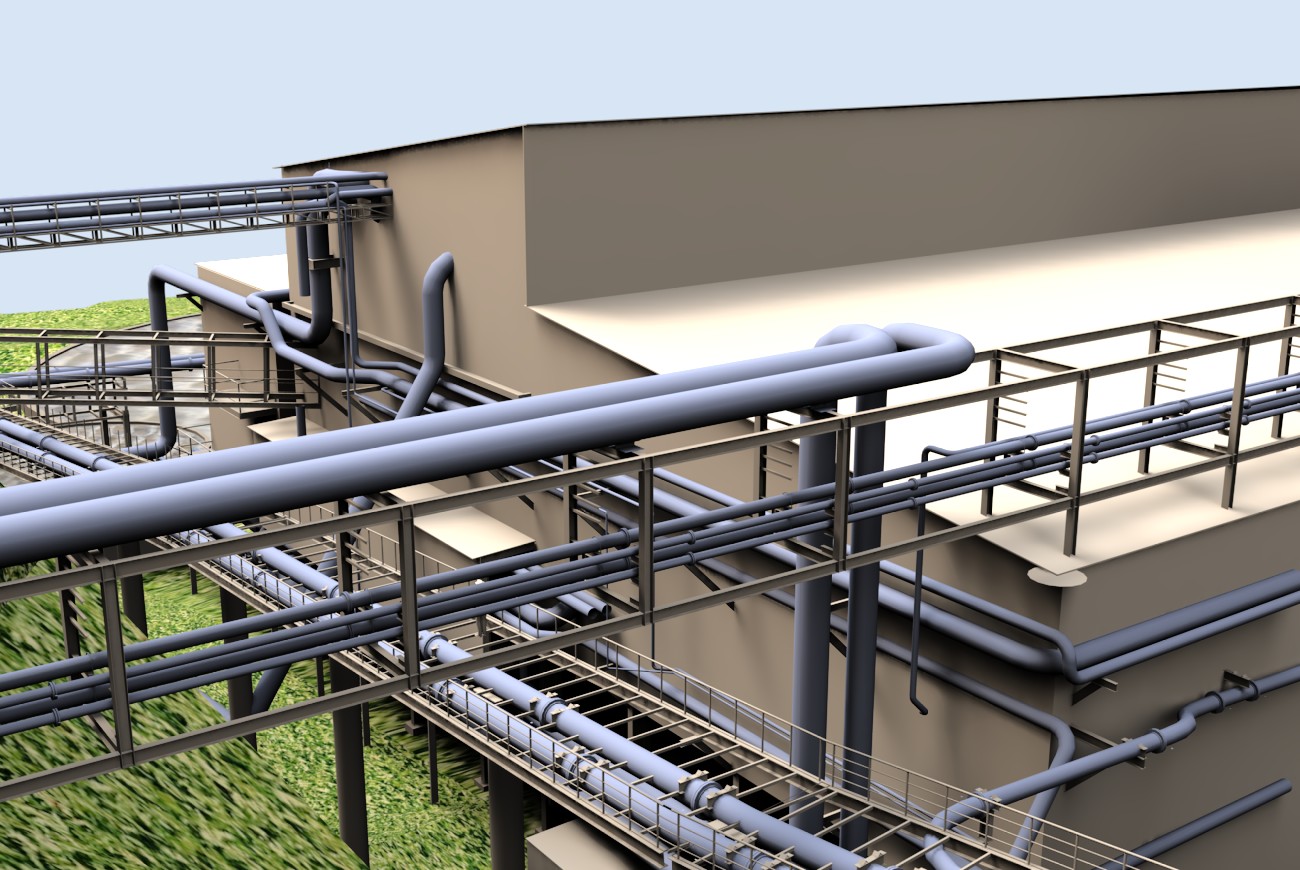

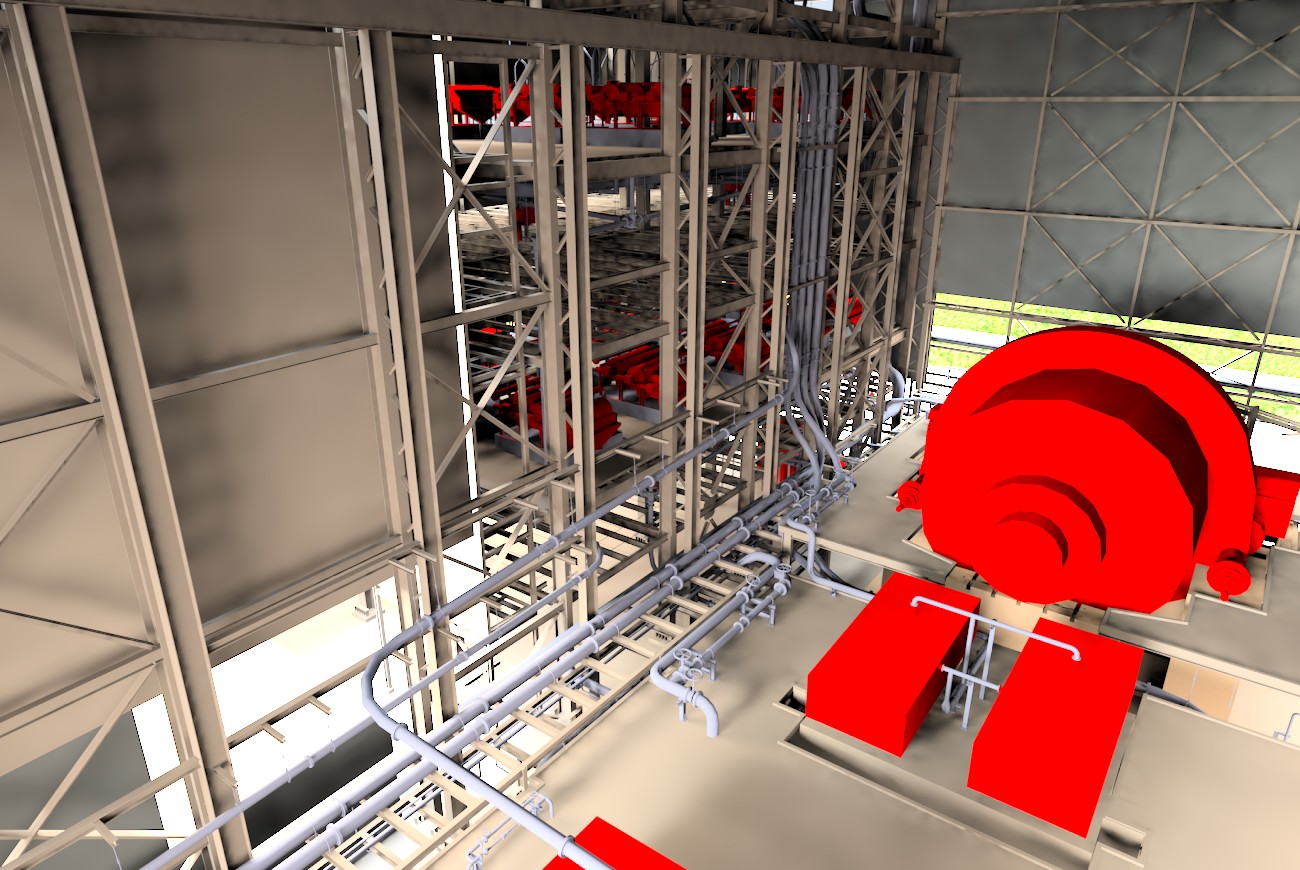

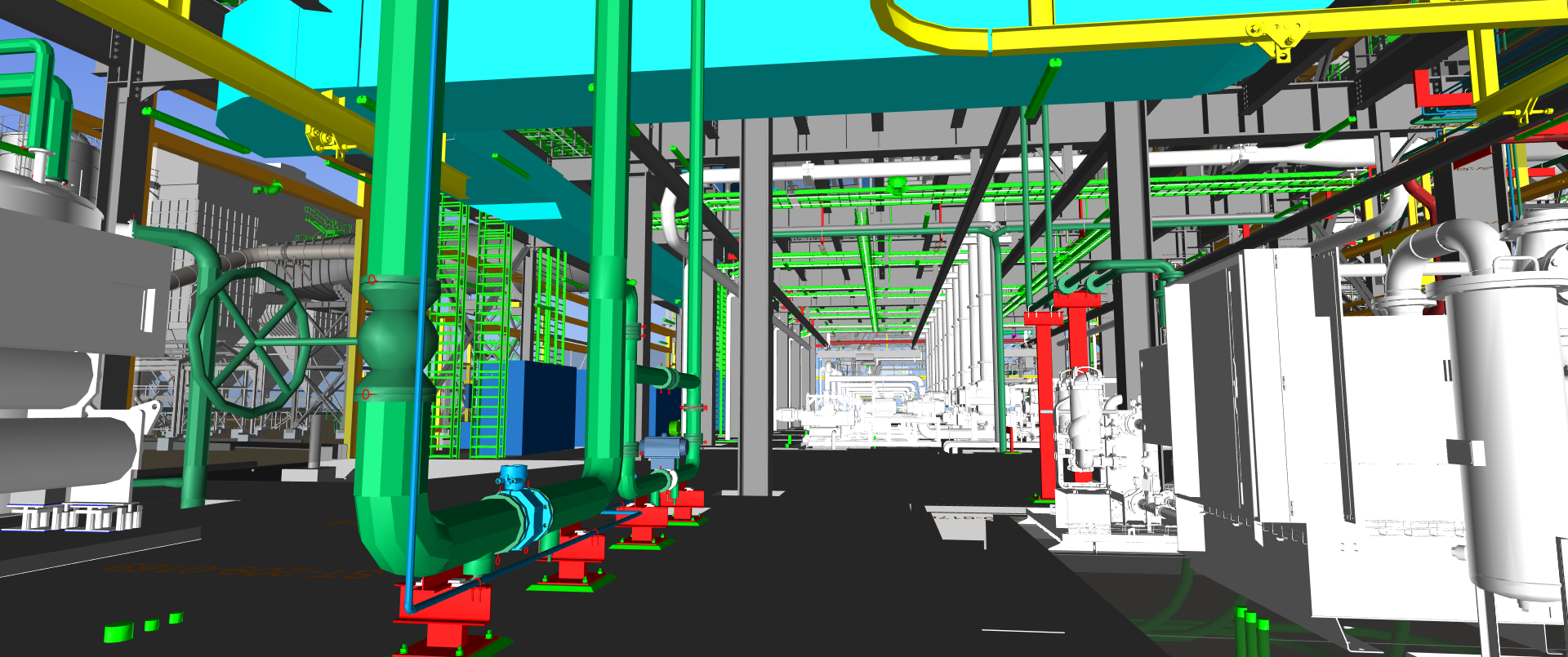

Se llevó a cabo el diseño estructural de la nave de molienda junto con la ingeniería de tuberías, conectando molinos, bombas y cajas separadoras hasta los cabezales principales y separadores de lodos.

Se proyectaron los soportes de tuberías y se generaron listas de materiales y planos de construcción, garantizando una documentación completa para implementación futura. Adicionalmente, se desarrolló la alimentación eléctrica de los equipos, integrando sistemas de manera segura y eficiente para asegurar fiabilidad en la operación continua de la planta.

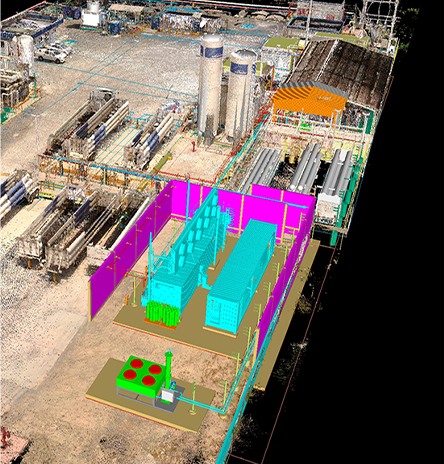

El proyecto consistió en el diseño estructural de la plataforma de almacenamiento, priorizando seguridad, accesibilidad y cumplimiento de normativas industriales. Se realizó un escaneo láser 3D para generar la nube de puntos, asegurando la ubicación exacta de los tanques y la plataforma.

La ingeniería de tuberías abarcó trazados, soportes, válvulas y conexiones para las estaciones de servicio, garantizando flujo confiable y continuo de los químicos. Se elaboraron listados de materiales y planos detallados, asegurando que la plataforma cumpla con estándares de seguridad y operatividad eficientes.

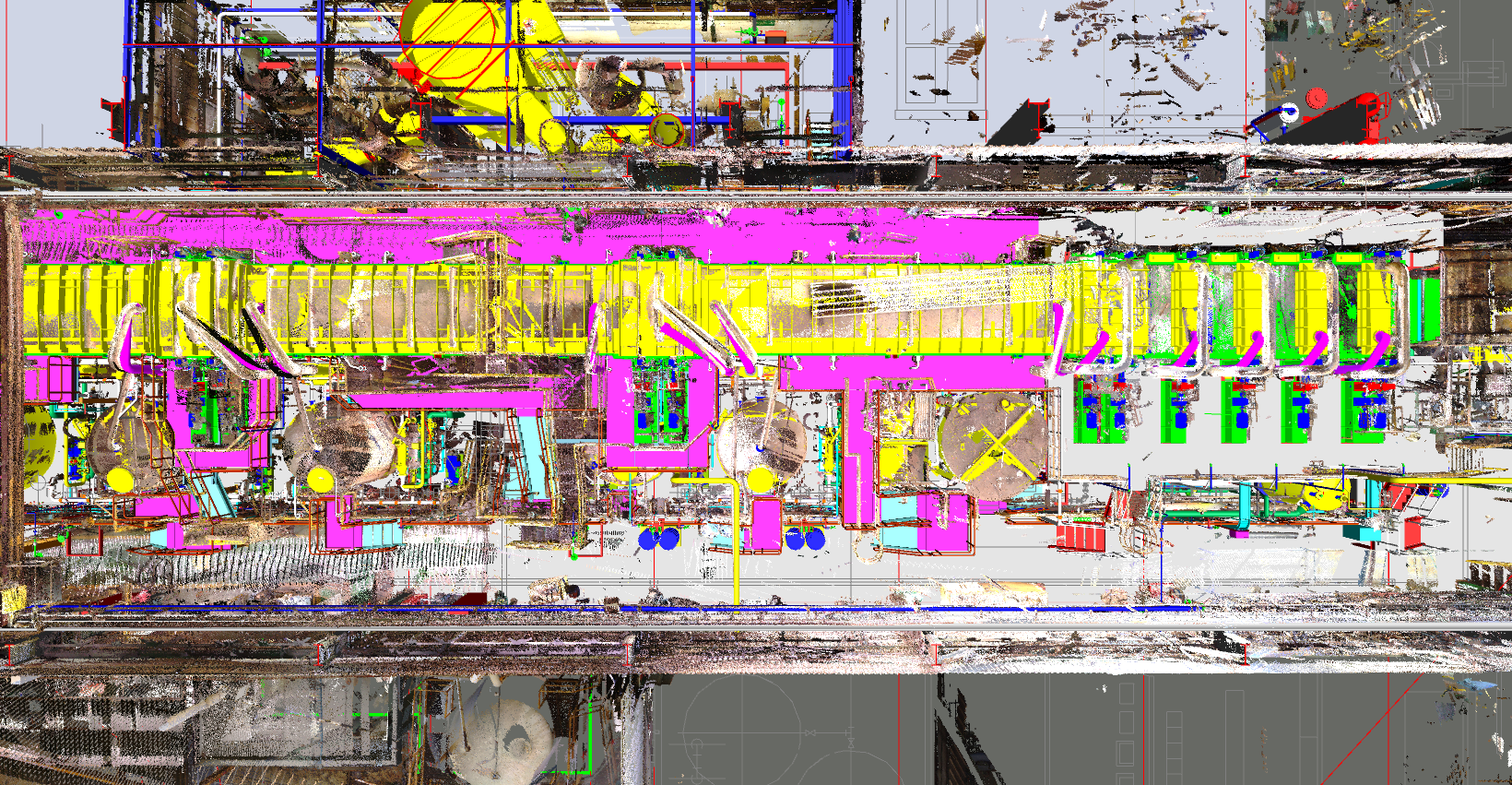

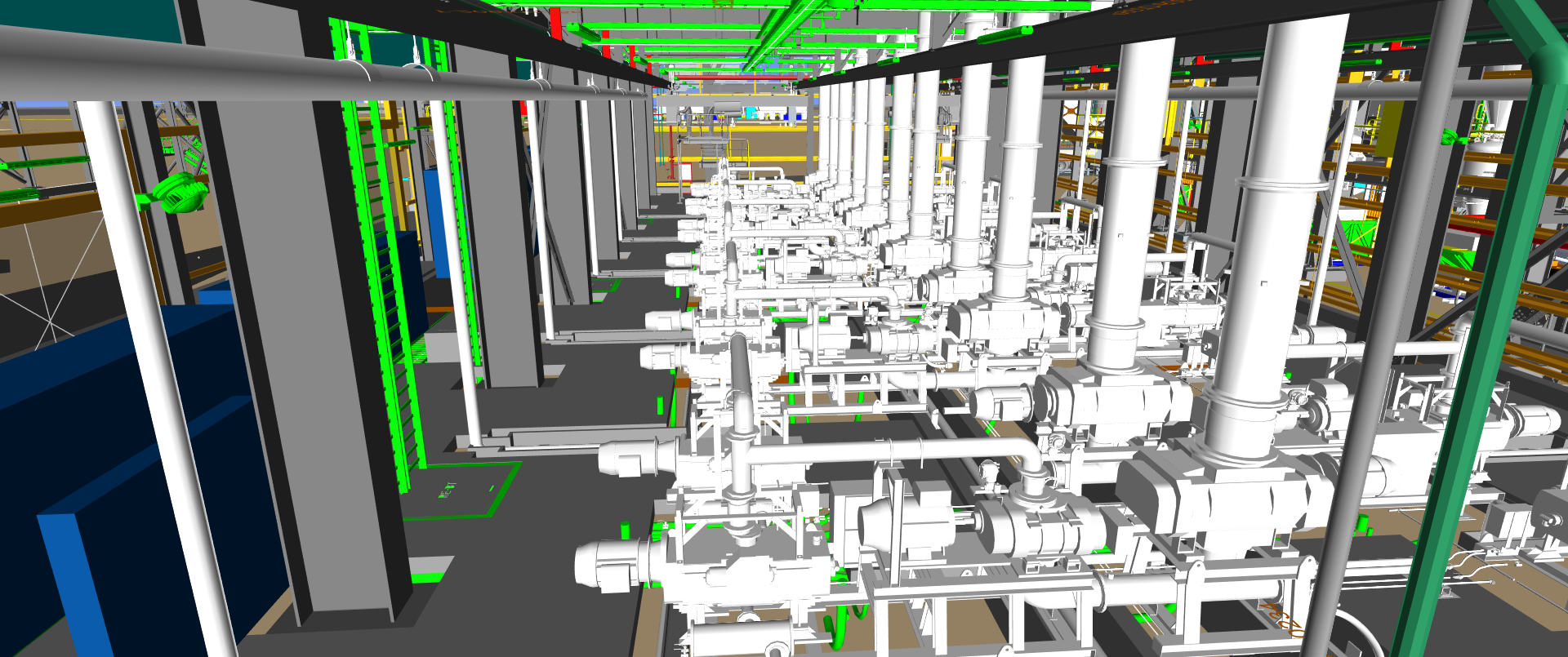

Se diseñó la nueva estructura metálica, plataformas y cimentaciones para reemplazar completamente los tanques de la Línea de Decapado, asegurando resistencia estructural conforme a normas industriales. Se realizó un escaneo láser 3D del área para generar la nube de puntos y guiar el rediseño de los recorridos de tuberías y ubicación de equipos.

La ingeniería de tuberías incluyó trazados optimizados, soportes y conexiones compatibles, con válvulas, bridas y accesorios para un flujo seguro y continuo de los reactivos. La ingeniería eléctrica consideró charolas, distribución de cableado y alimentación de bombas, garantizando operación confiable y cumplimiento normativo.

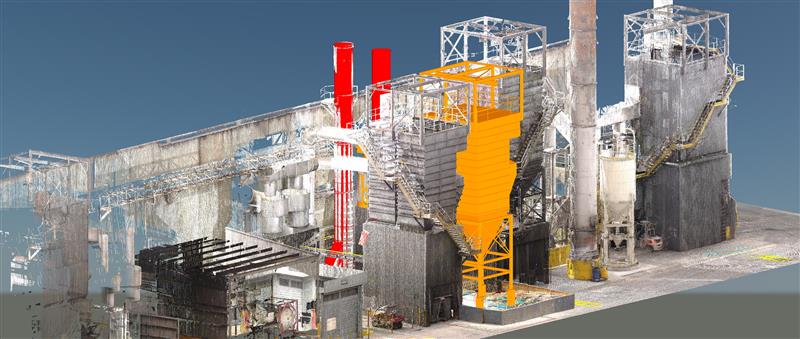

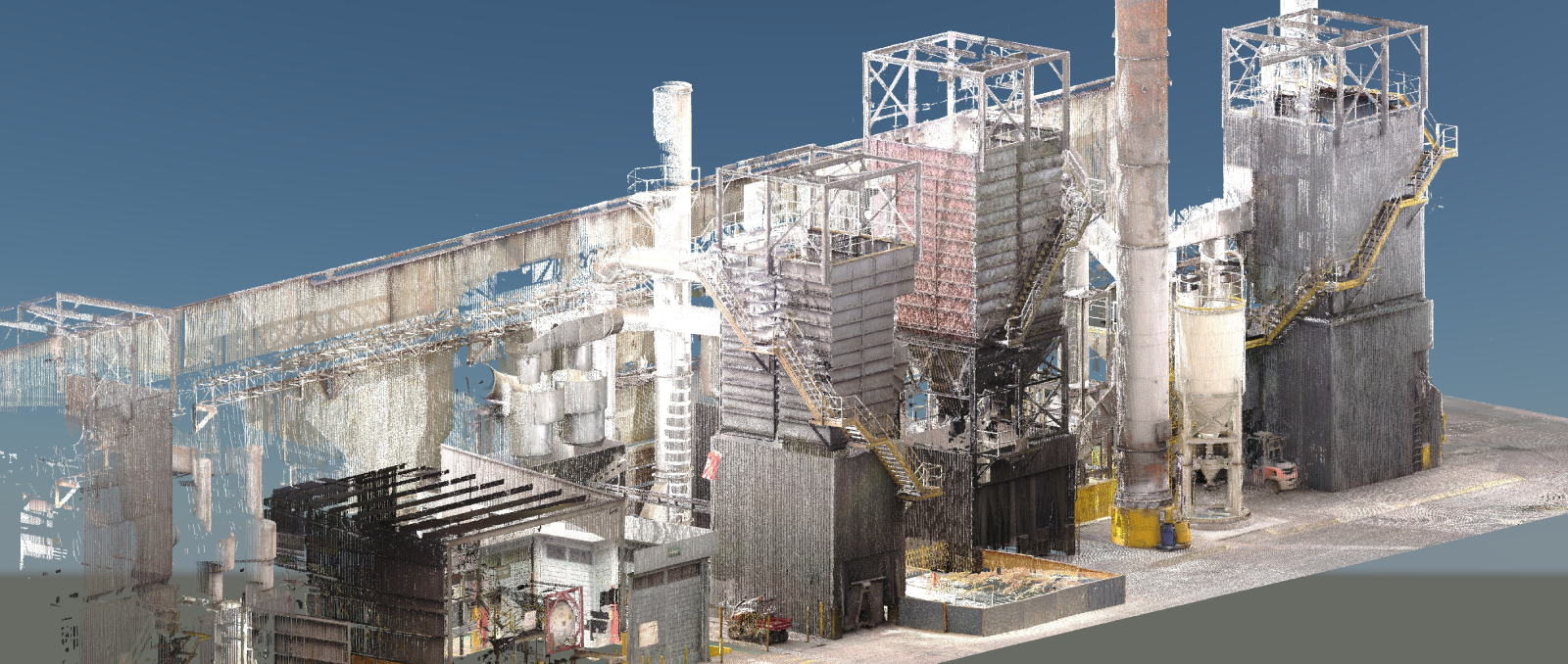

Se desarrolló la ingeniería integral del sistema colector, comenzando con un levantamiento y escaneo del área para obtener información precisa de las instalaciones. Se diseñaron las cimentaciones estructurales, asegurando estabilidad y cumplimiento de normas de carga.

La ingeniería de tuberías de servicio contempló trazados, pendientes, soportes y accesorios para un flujo seguro y eficiente de humos y polvos. La ingeniería eléctrica incluyó alimentación de equipos, tableros de control y alumbrado, aplicando criterios de protección, redundancia y accesibilidad. Todos los entregables incluyeron planos, listas de materiales y especificaciones técnicas, cumpliendo con estándares industriales y ambientales.

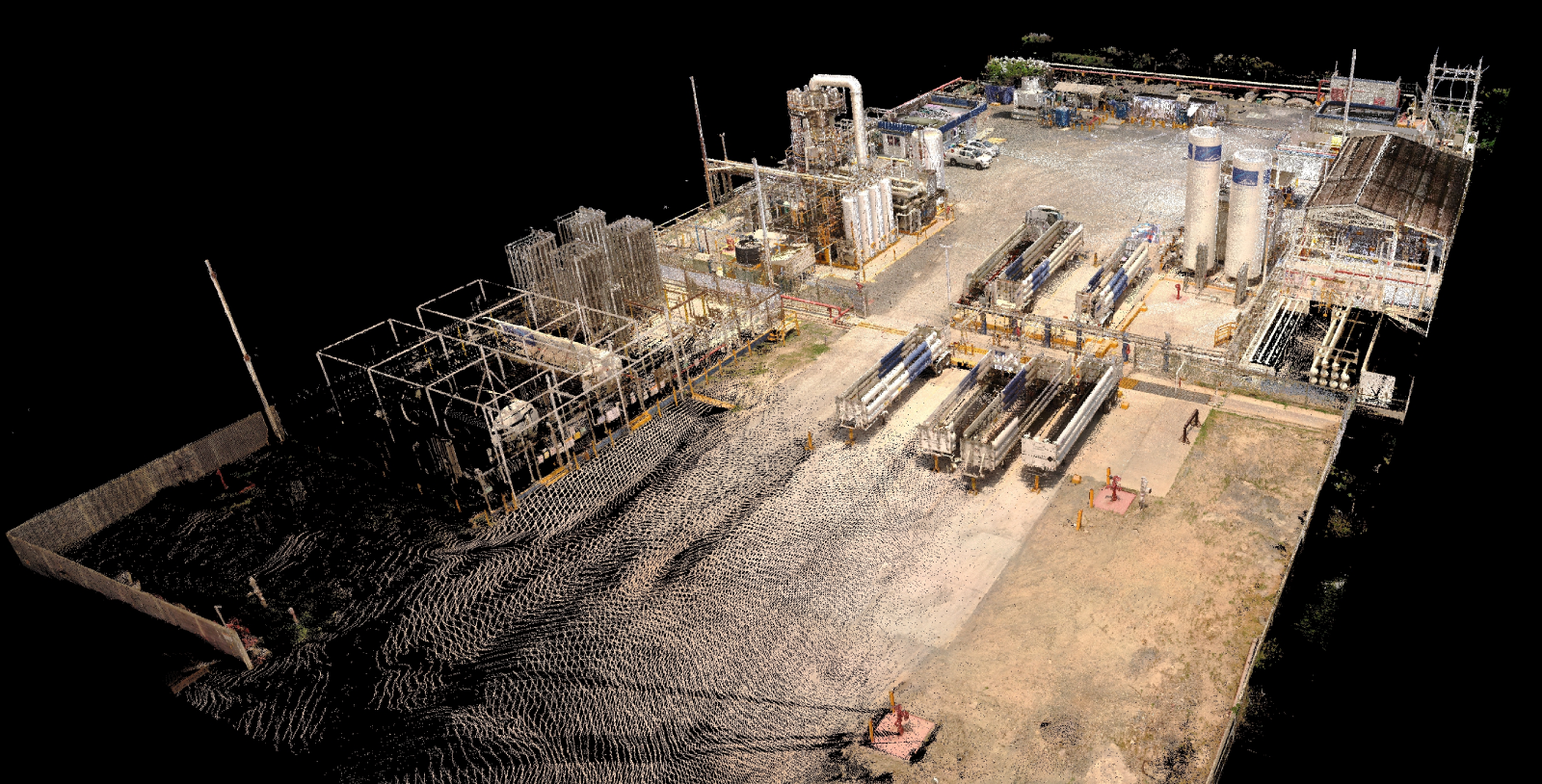

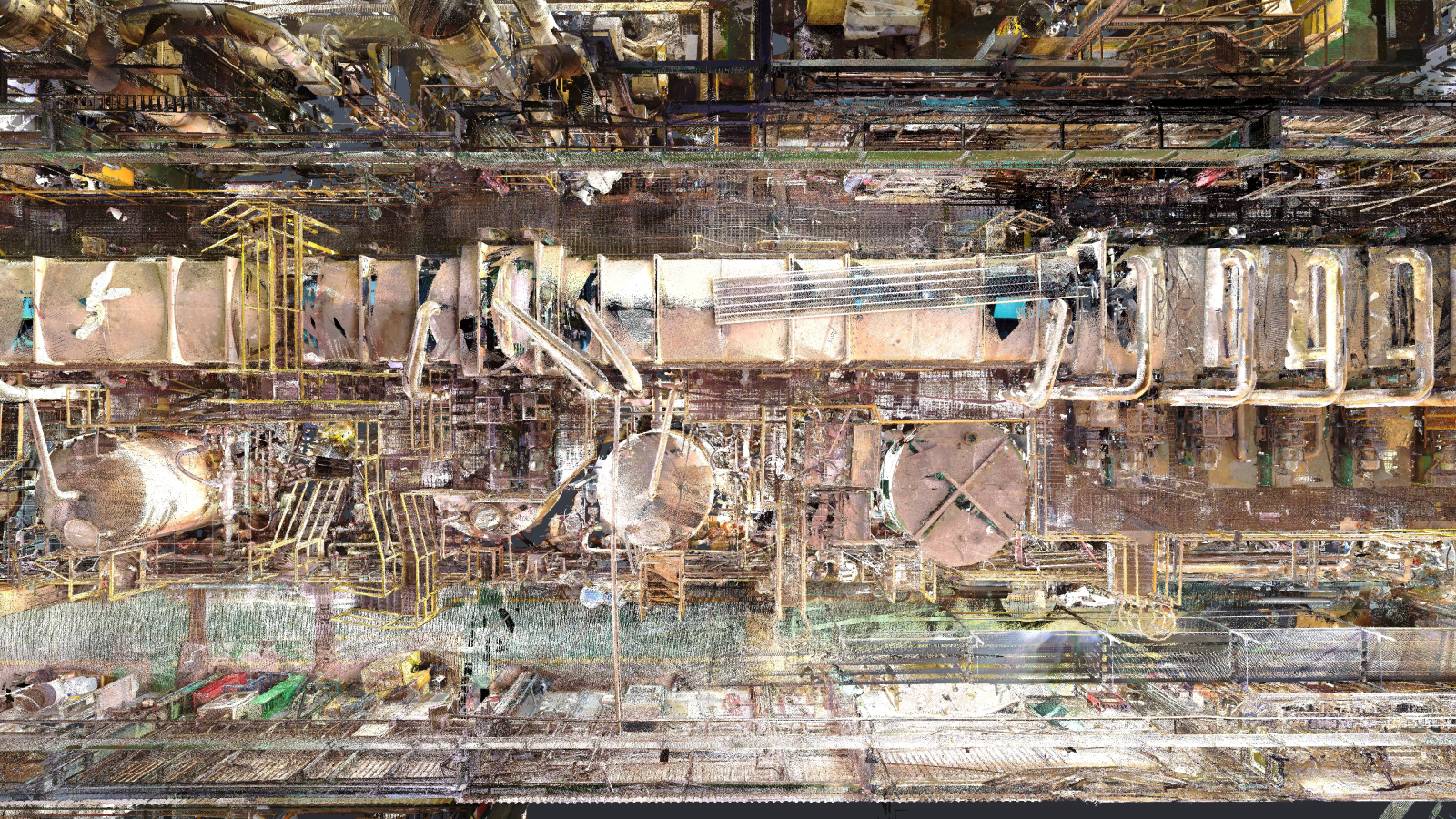

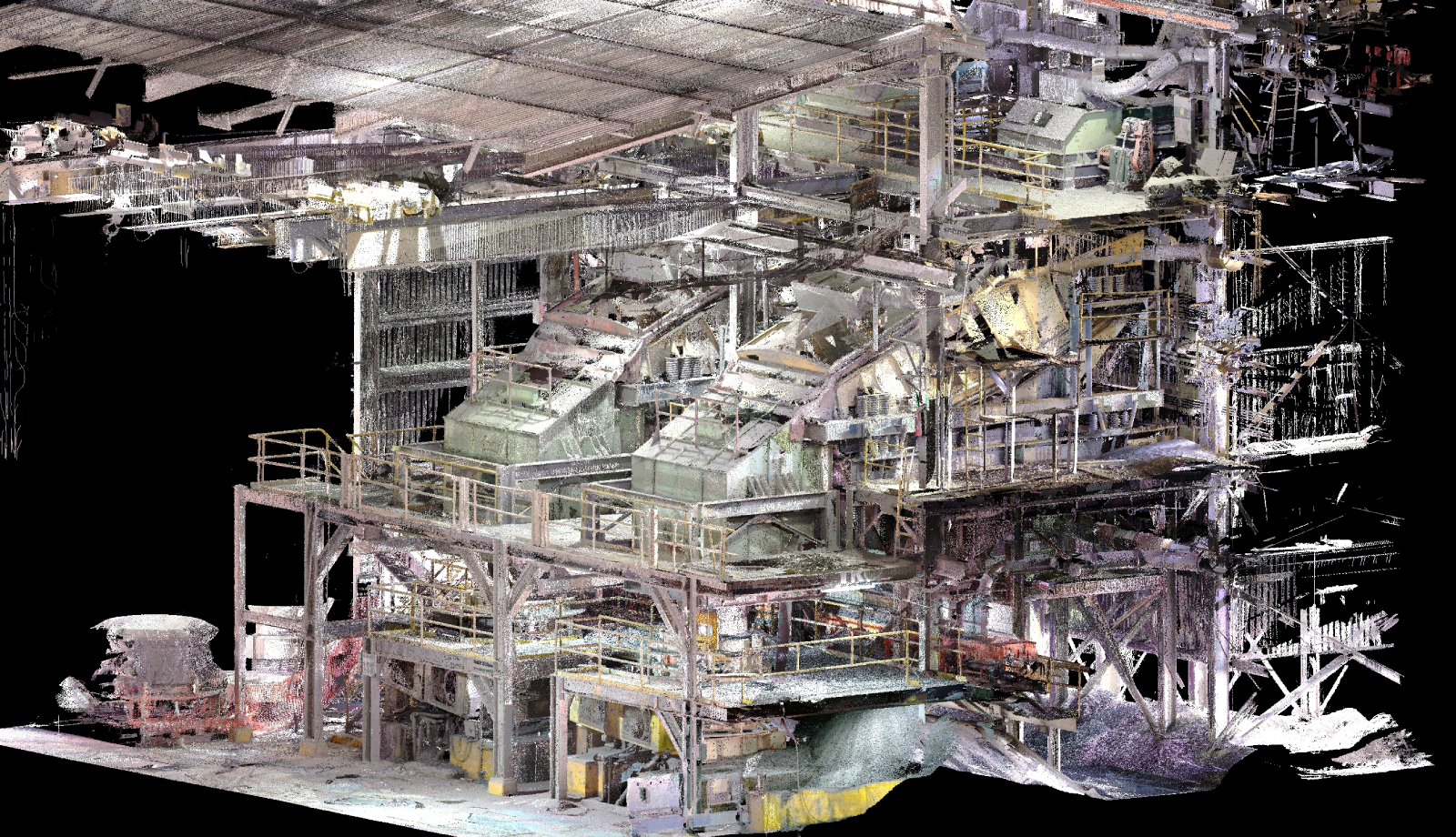

Se desarrolló un análisis detallado de las cribas y sus sistemas periféricos, incluyendo chutes de descarga de gruesos, chutes de alimentación, suministro de chutes de finos, subframes, pasillos y barandales, con el objetivo de soportar la ingeniería de detalle y la futura implementación del montaje.

Previo al desarrollo del proyecto, se realizó un escaneo láser del área para generar una nube de puntos que sirviera como base precisa para la verificación geométrica. Esta información permitió identificar interferencias, validar compatibilidades dimensionales y asegurar que los diseños cumplieran con criterios de seguridad, eficiencia y precisión, garantizando una transición confiable hacia la etapa de detalle y montaje.

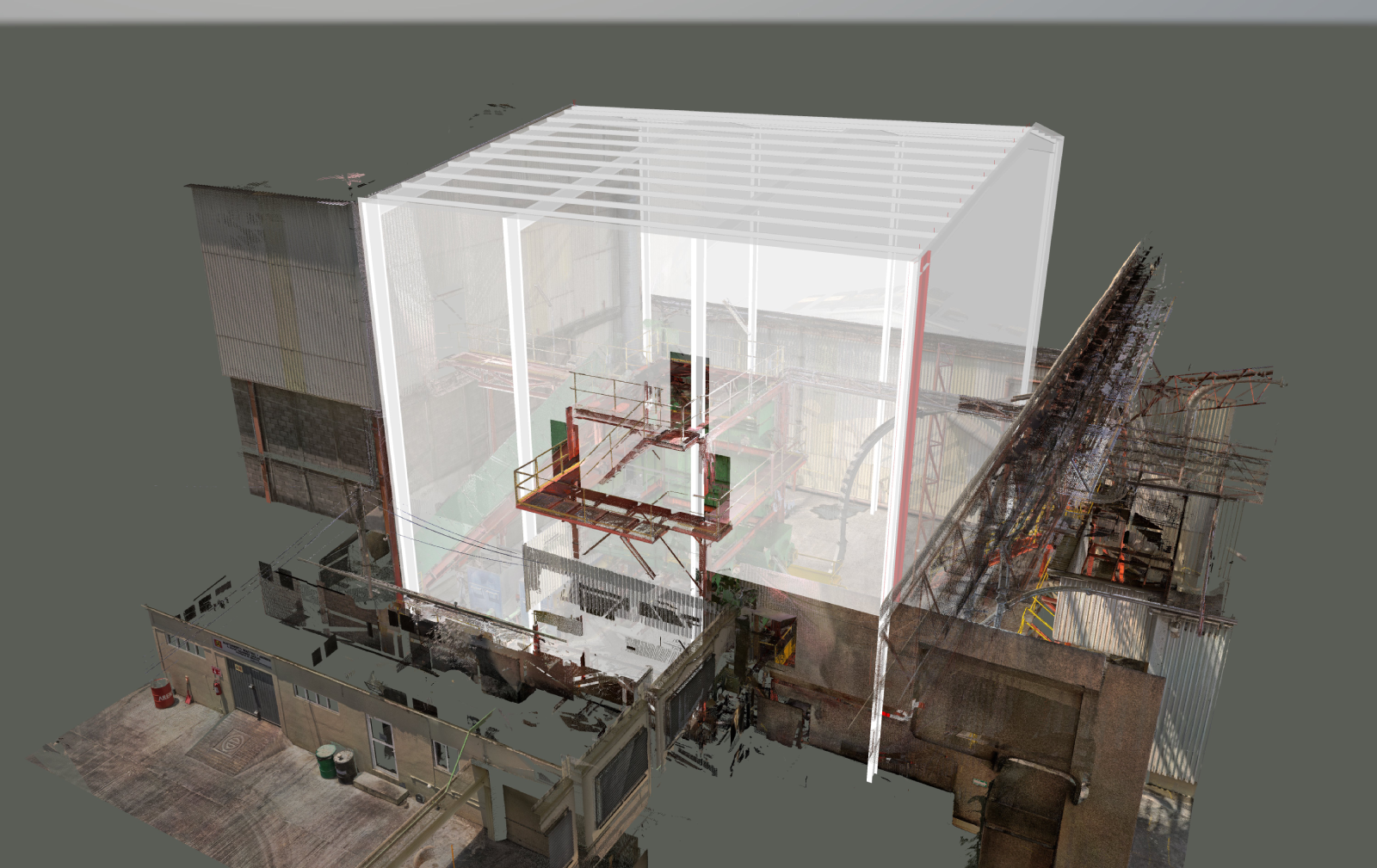

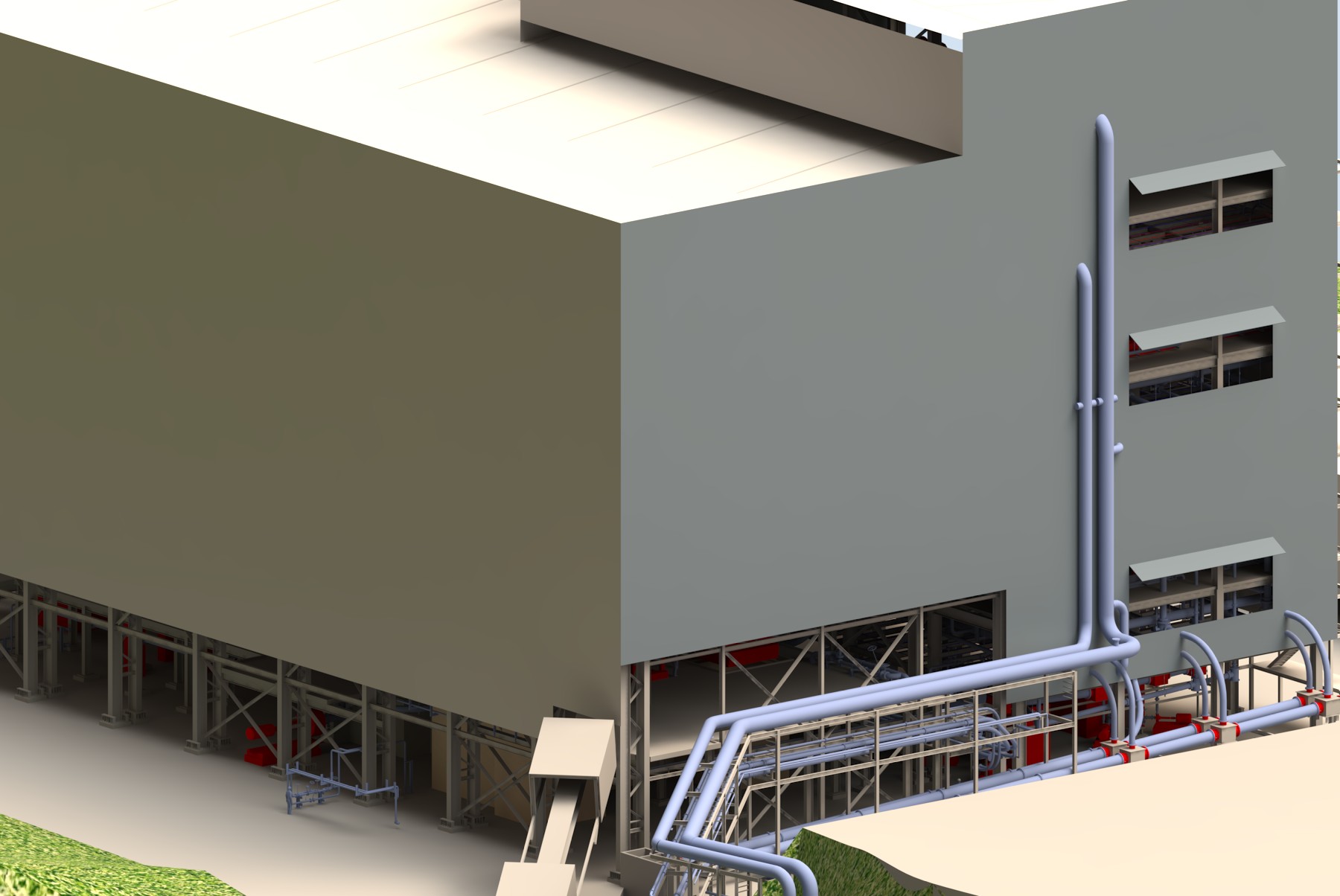

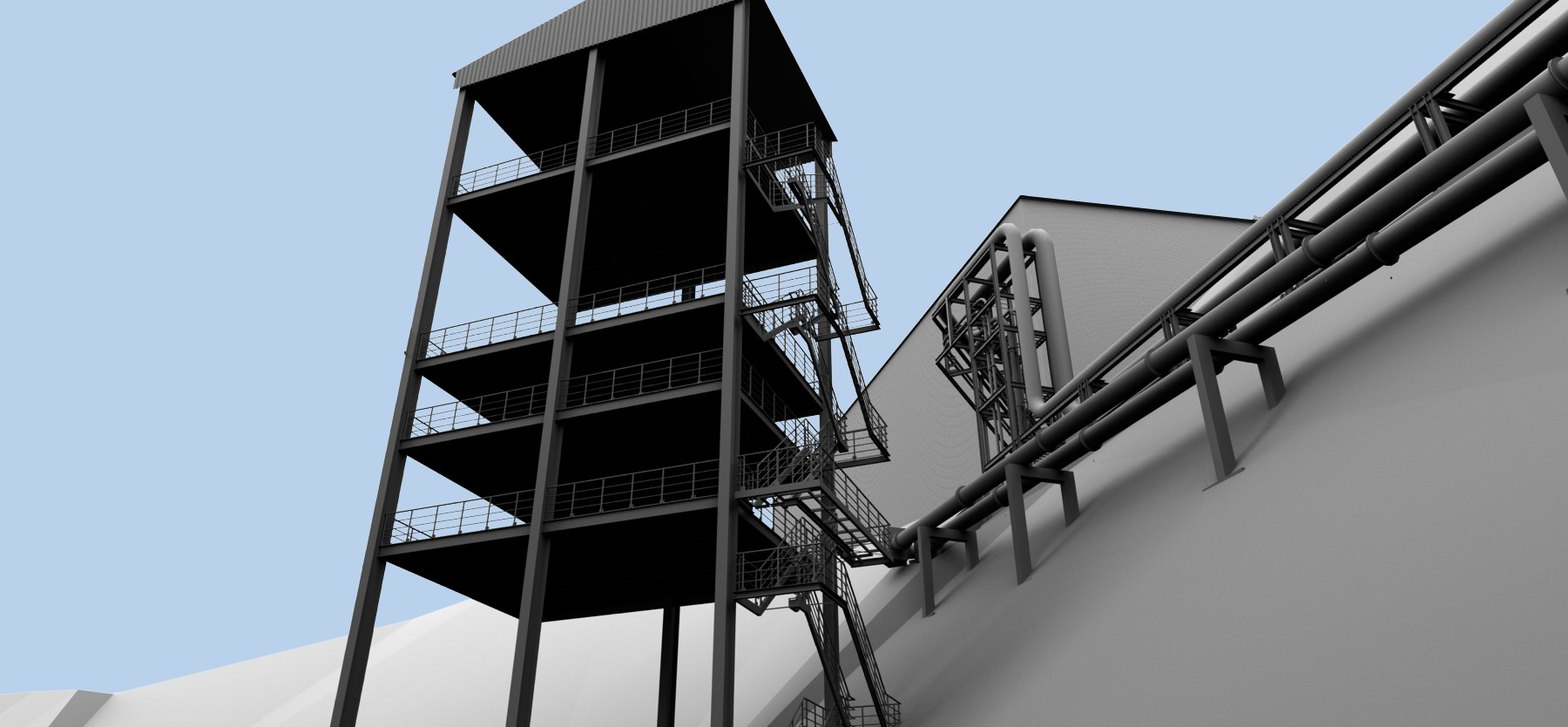

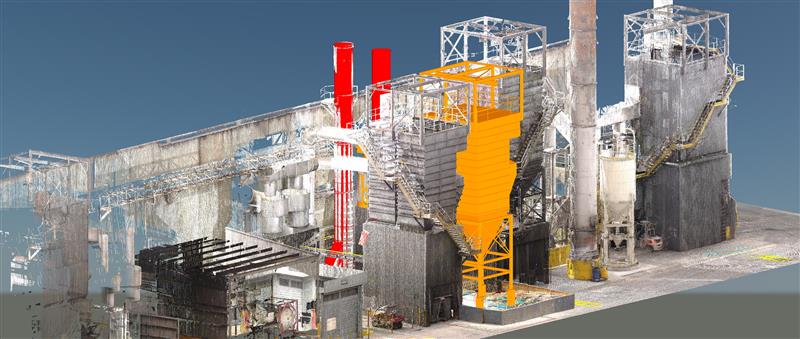

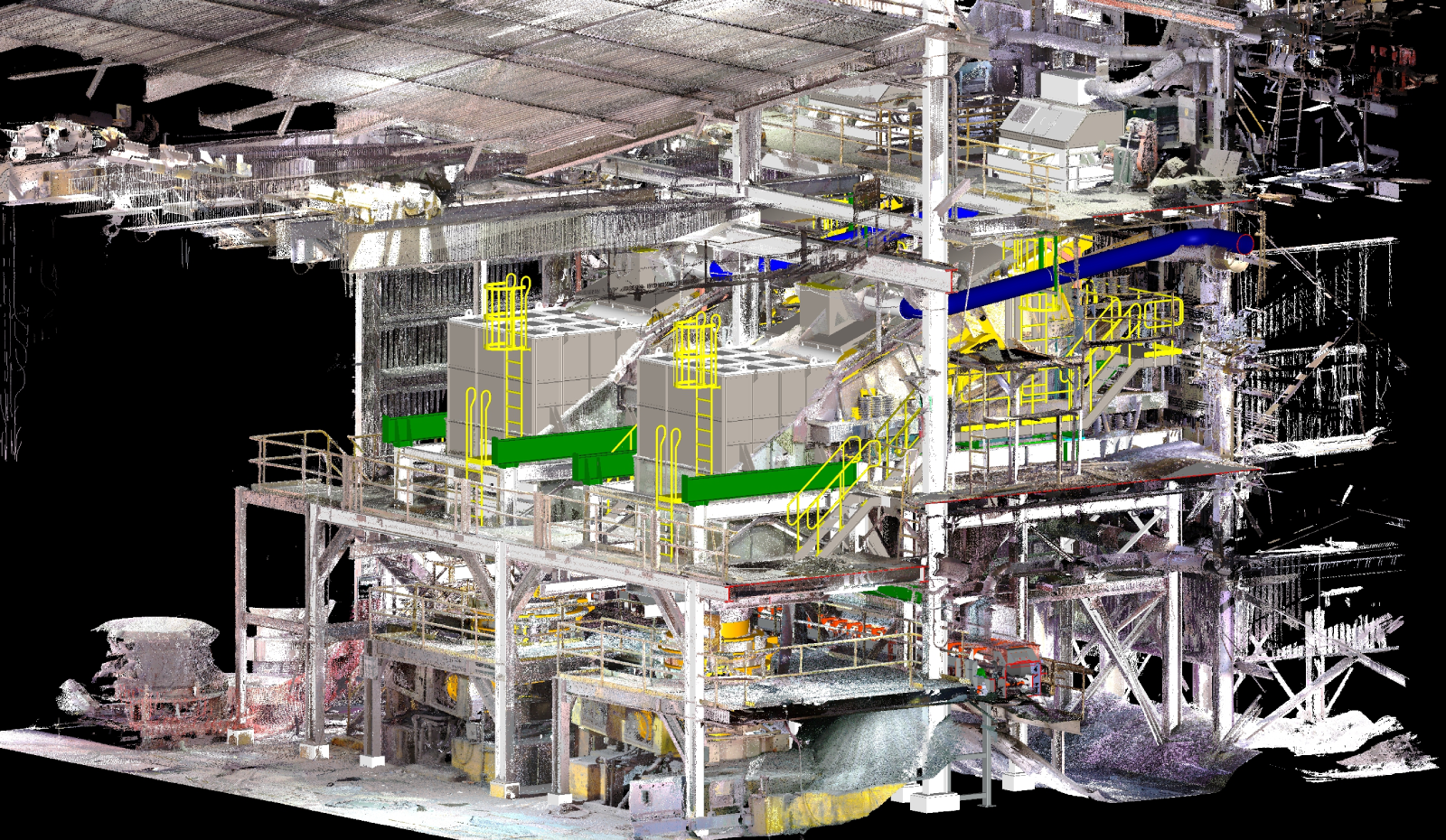

Se desarrolló la ingeniería civil y eléctrica del edificio de contención para la torre de trituración. Previo al diseño, se realizó un escaneo láser para generar la nube de puntos y asegurar precisión en la ubicación de la estructura.

La ingeniería civil incluyó cimentaciones, columnas, vigas y plataformas, garantizando estabilidad, resistencia y cumplimiento normativo. La ingeniería eléctrica contempló alimentación, distribución y protección de cableado, así como alumbrado y señalización de seguridad.

Se entregaron planos constructivos, listas de materiales y especificaciones técnicas, asegurando una ingeniería completa y lista para implementación.

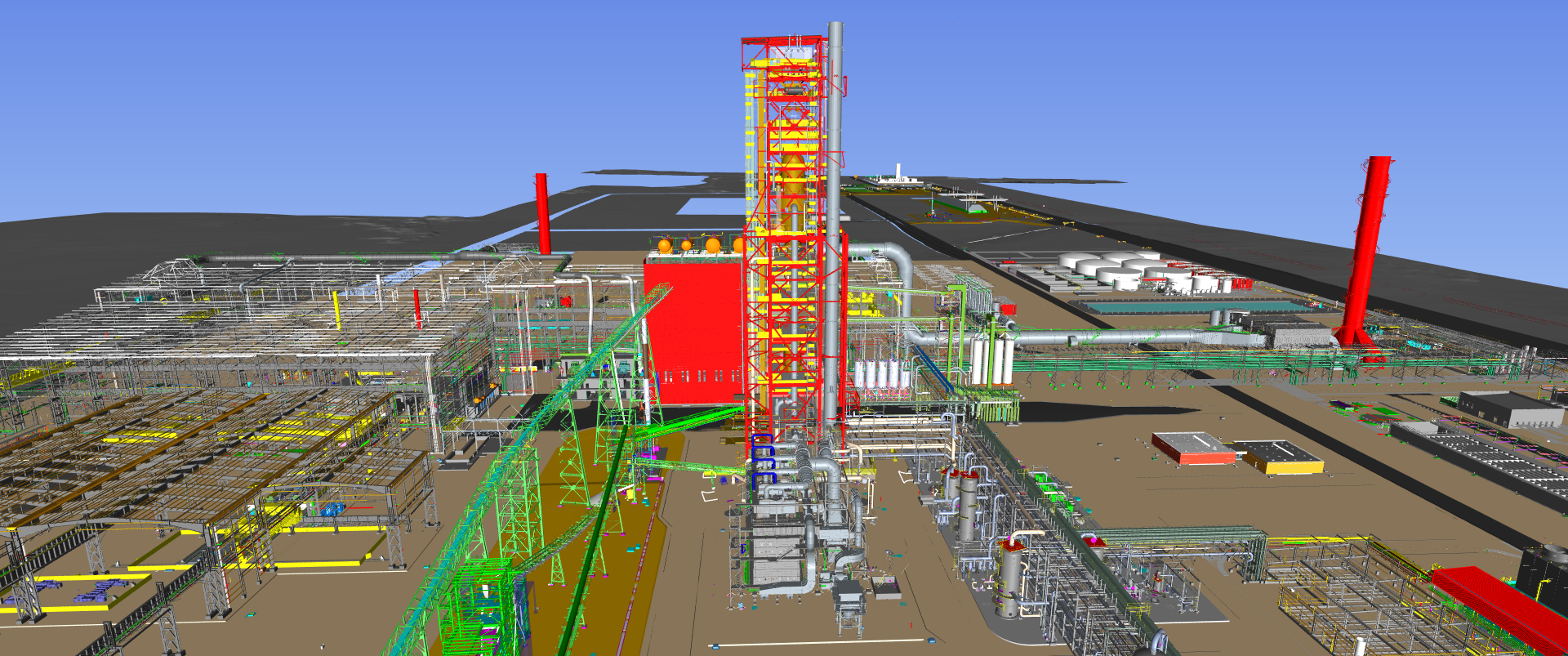

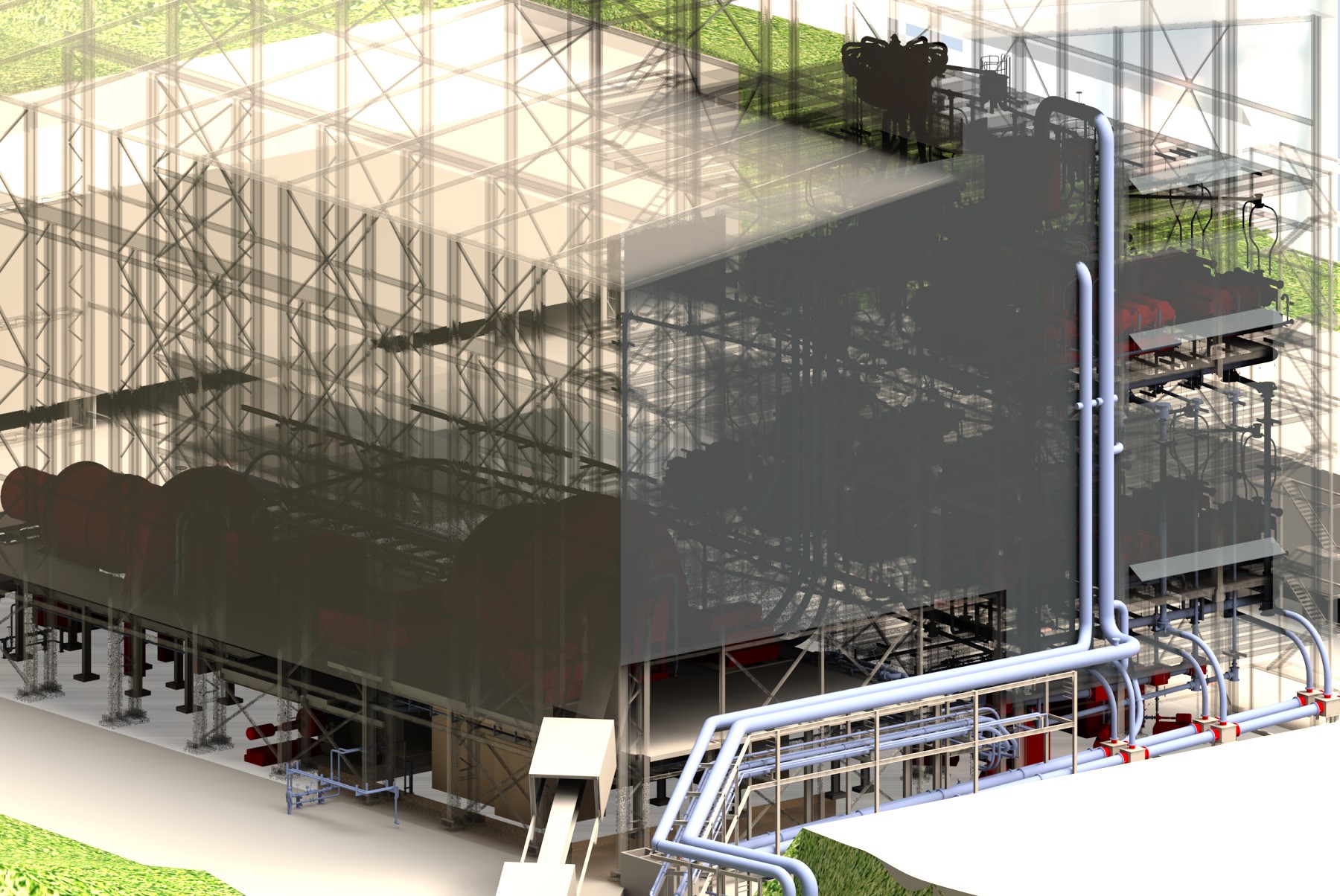

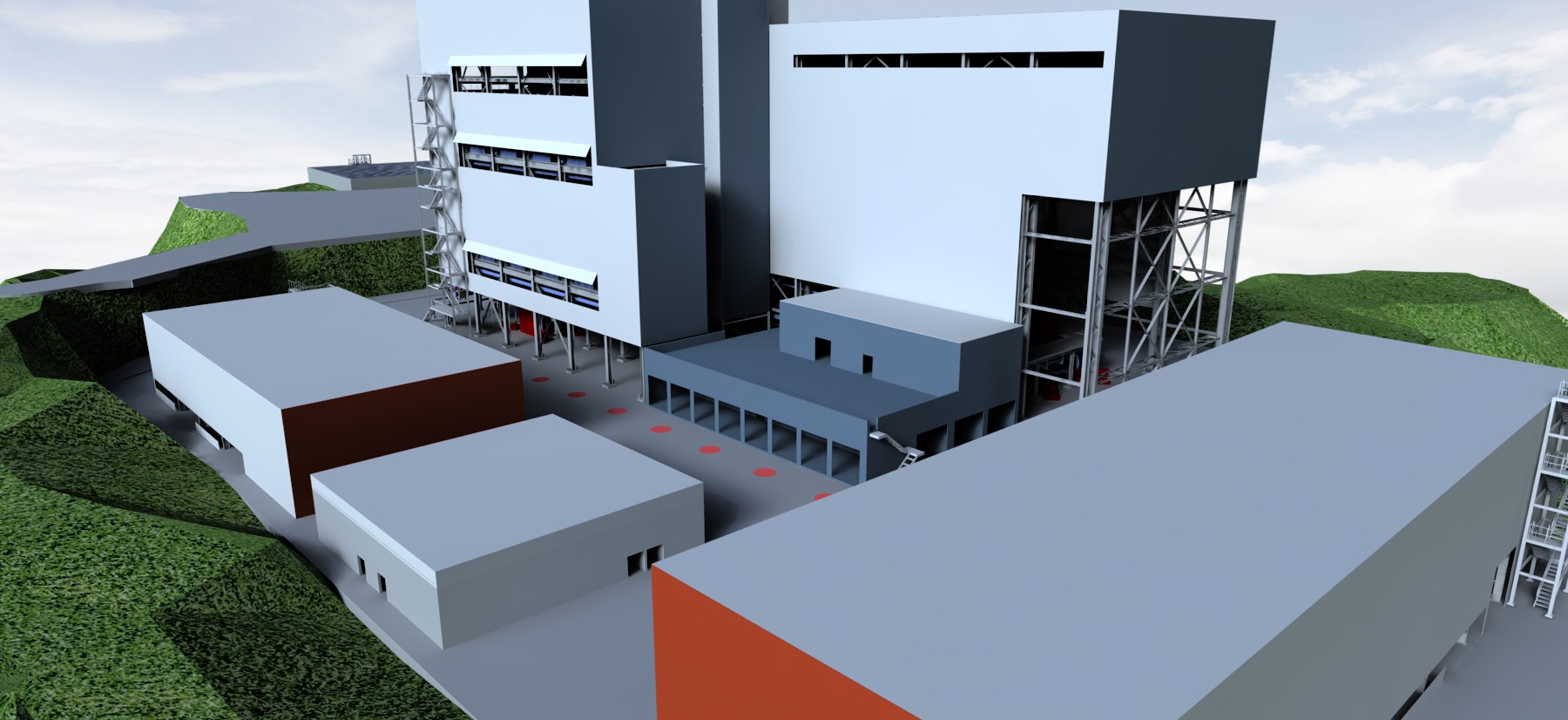

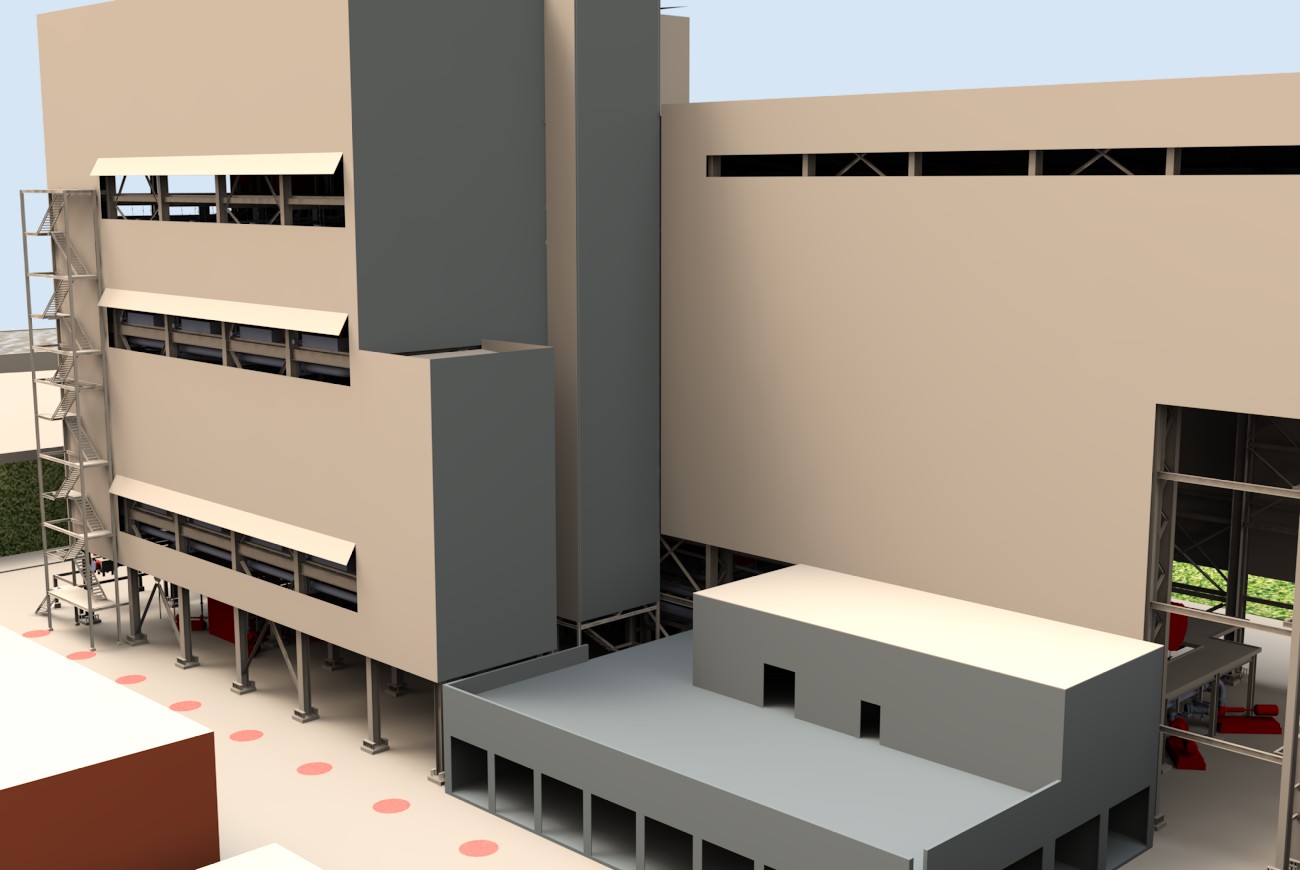

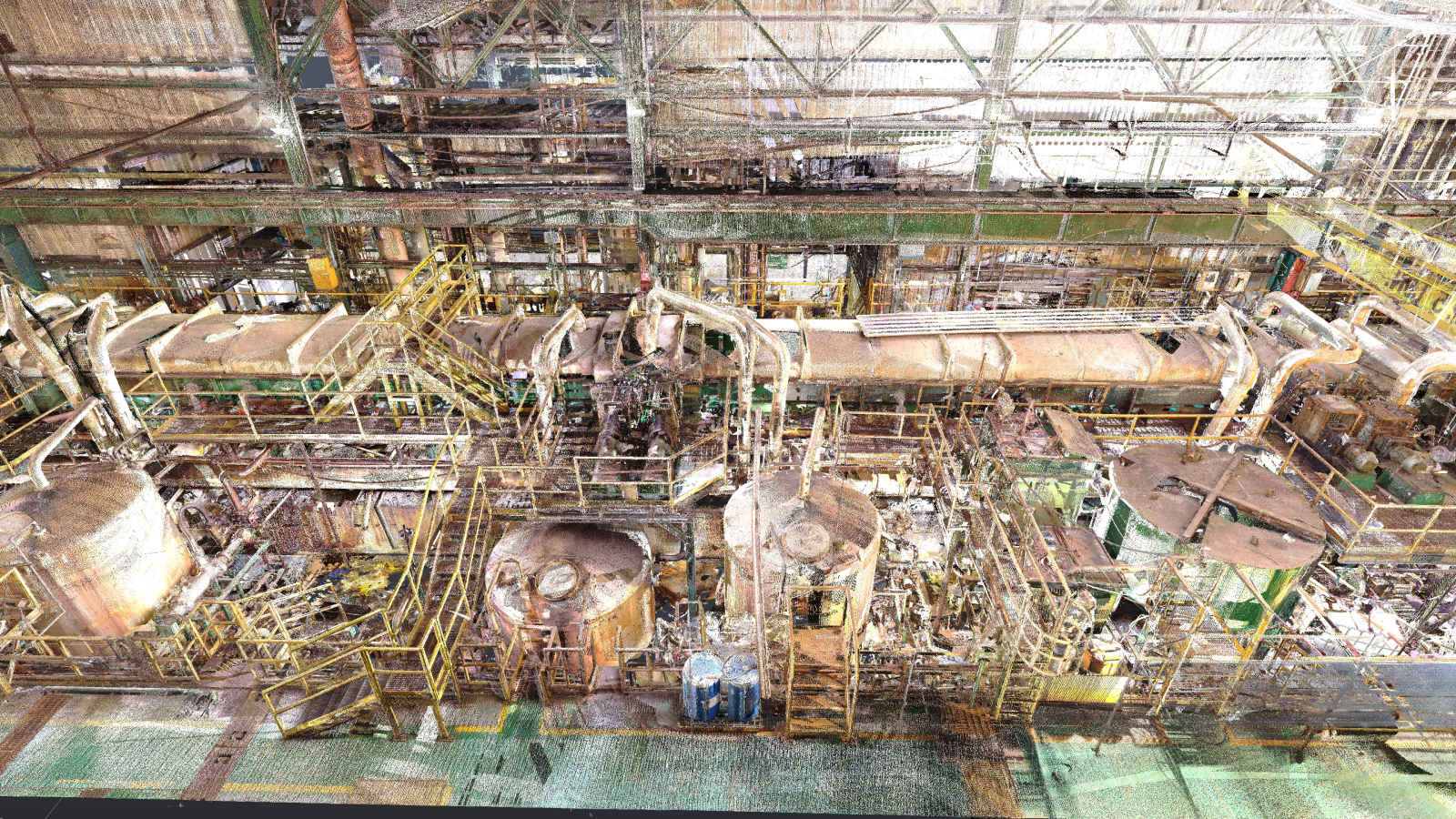

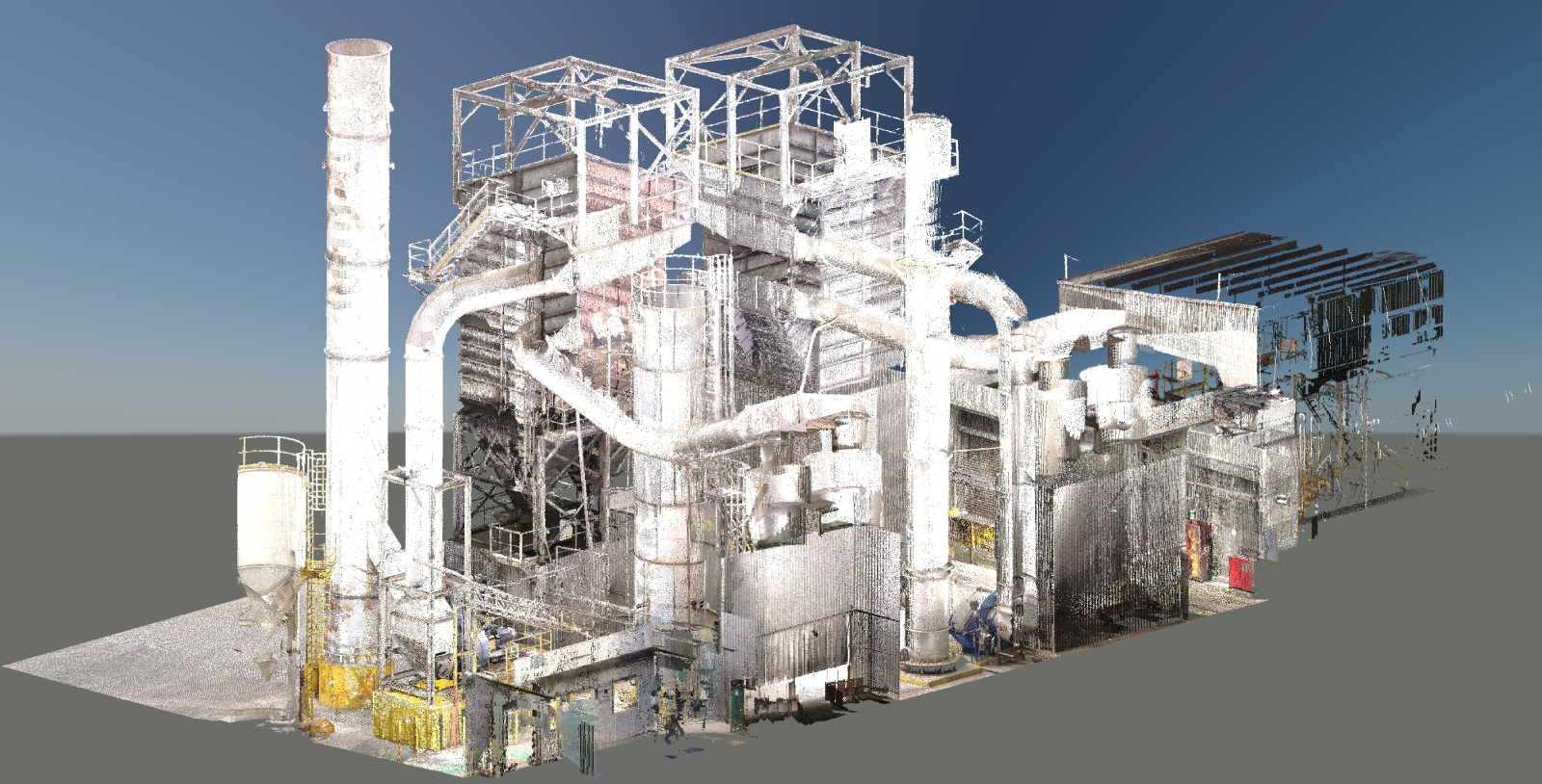

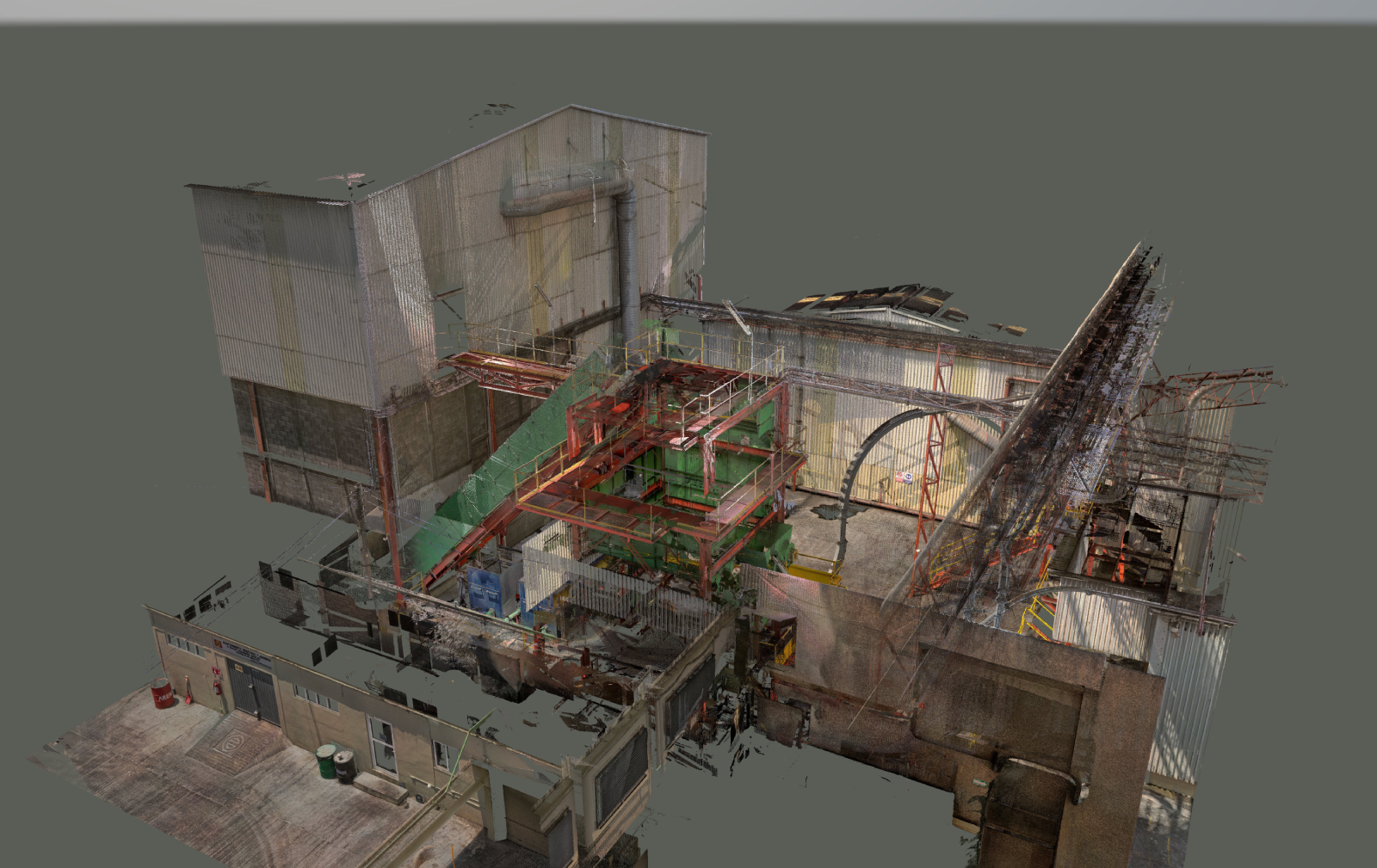

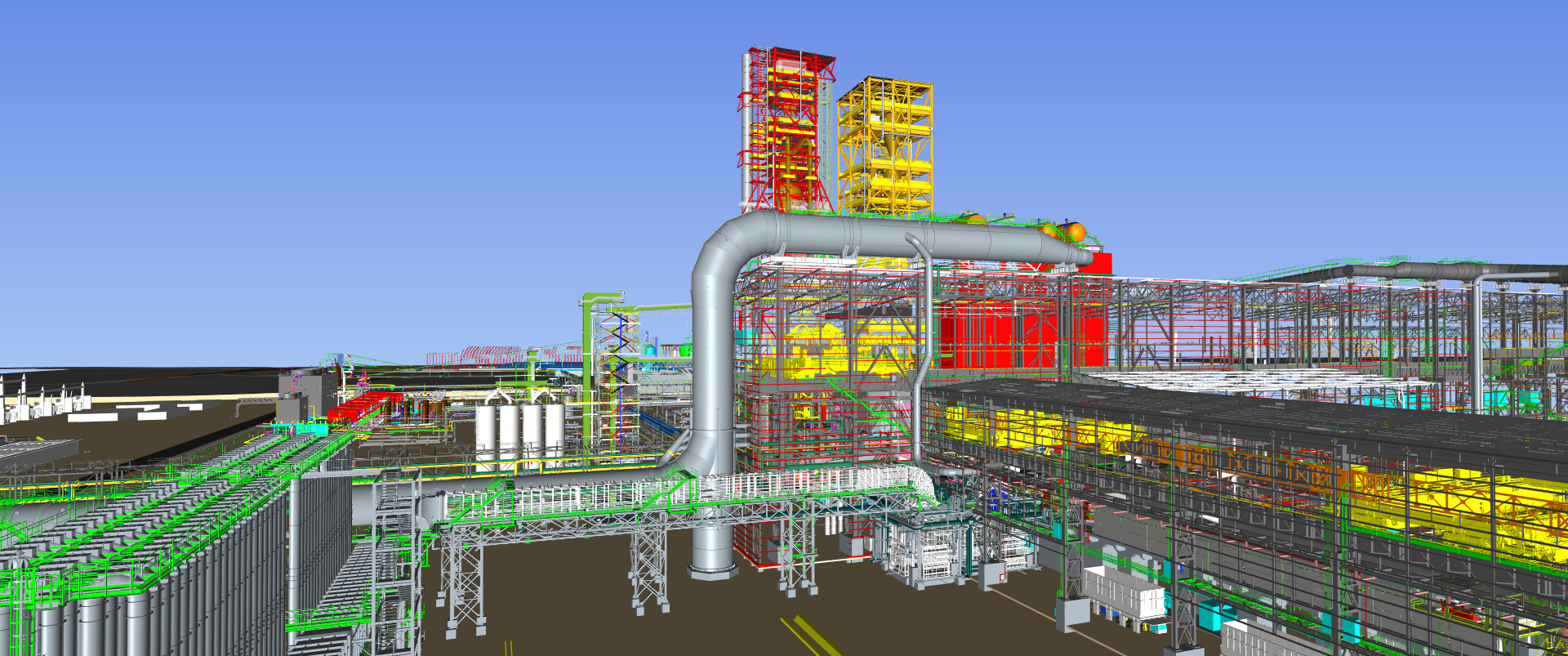

Se participó en el desarrollo de la nueva acería, uno de los proyectos industriales más avanzados y sostenibles de América Latina. Nuestra empresa fue responsable del 40% de la ingeniería multidisciplinaria, cubriendo desde la ingeniería conceptual hasta la de detalle.

Se lideró la coordinación e integración de la maqueta general del proyecto, asegurando la compatibilidad y alineación de todos los sistemas, y colaborando estrechamente con contratistas, proveedores de equipos, equipos de construcción y el cliente final. Esta integración permitió optimizar la ejecución y garantizar la sinergia entre todas las disciplinas involucradas.

El proyecto refuerza la experiencia de la empresa en el sector siderúrgico y demuestra su compromiso con la innovación, la sostenibilidad y la excelencia en la ejecución de proyectos industriales de gran envergadura.